基于有限元的O形橡胶圈密封性能分析

该文首先简要介绍了密封圈工作过程对密封性能的几个影响因素。随后以水下用高压舱的O形橡胶圈密封(以下简称O 形圈)过程为分析实例,采用ansys 建立密封截面的工作模形,其中O 形圈采用超弹性体单元hyper56 模拟,密封舱体端面采用刚性单元模拟。通过改变密封截面的参数和介质压力,计算出了不同参数下的仿真结果。最后分析仿真结果总结了几个密封影响因素对密封性能的影响机理,提出如何提高O 形圈密封性能的改进方向。

引言

随着现代科技的发展,O 形橡胶圈密封作为一种结构简单而且紧凑的自紧式密封,在中、高压密封领域有着广泛使用。

但是O 形圈在密封槽内的变形十分复杂, 分析求解密封界面密封压力分布及大小非常困难, 凭借经验设计的可靠性往往不高, 一旦密封失效会造成巨大损失。虽然利用高压釜压力实验能对O 形圈的密封性能进行验证,但需要制造试验样品,另外无法得到密封圈的变形情况和接触应力的分布情况, 无法确定使用状态是否处于临界或者还有较大裕度, 所以借助有限元仿真工具分析求解密封圈的密封工作状态, 研究O 形圈工作过程中的影响因素和影响机理, 对指导工程设计具有现实意义。

1、密封性能的影响

1)间隙的影响

密封间隙即密封端面装配后, 两密封相对面之间的缝隙,理论上的密封面设计都是无间隙的接触,但是实际生产加工中存在加工面的形位误差, 从而导致密封面装配后一部分接触面不可避免会出现间隙, 由于O 形圈相对于结构件金属来说属于低刚性材料, 所以一定条件下间隙的大小会直接影响O 形圈的变形,因此密封间隙会影响O 形圈内应力大小分布和其与密封面的接触应力。

2)压缩率的影响

O 形圈的密封能力与压缩率相关, 一般随着密封压力升高压缩率也应该相应提高, 但是压缩率仍需要控制在一定范围内, 过小的压缩率密封压力得不到保证, 过大的压缩率又容易造成密封圈变形过大长时间使用逐渐失去弹性而失效。

2、密封实例仿真研究

1)初始参数设定下密封效果的仿真

对于某密封端面密封槽的尺寸, 使用的O 形橡胶密封圈参数是φ=7mm, 硬度邵氏70°, 其强度极限为14MPa,初始状态压缩率约为η=15%。假设需要密封的介质压力为5MPa,密封面由于加工等级不高,密封结构装配后所造成的密封面间隙δ=0.4mm。仿真分析此时O 形圈工作过程中的密封接触应力大小及其内应力大小及其分布。

建立密封面的工作模型,其中端面采用刚性单元,O 形圈采用hyper56 单元,接触面设为两组,一组为O形圈与密封槽底面和右侧面接触对, 一组为O 形圈与密封端盖的接触对, 在接触面的圆角区域出需要采用较小的网格划分。经测试该O 形圈的材质参数分别为C01=0.56、C10=1.52, 弹性模量E=6.5MPa, 泊松比μ=0.499。以此为基础进行计算。

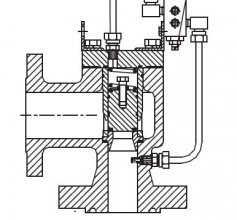

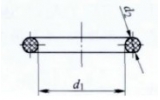

经计算液体介质压力为5MPa 时的接触应力和O形圈内应力如图1 和图2 所示, 由图可以看出此时最大有效密封接触压力连续区间为7.675~8.771MPa,大于7MPa。密封圈的内应力最大为3.579~4MPa 左右,小于密封圈的强度极限,所以密封有效。

2)密封间隙对密封效果的影响

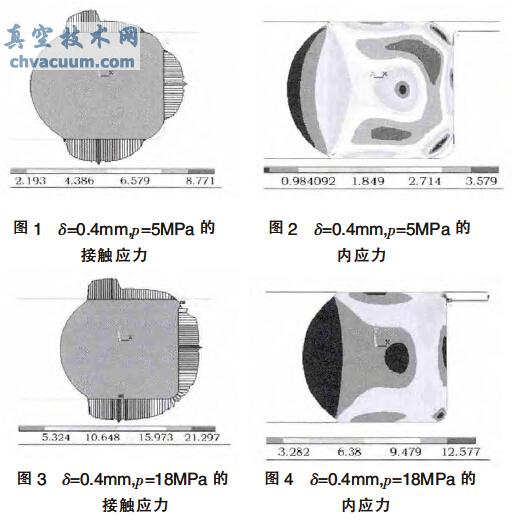

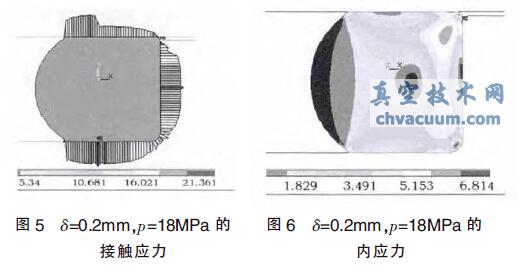

保持密封面装配间隙δ=0.4mm 不变, 当需要密封的介质压力升至18MPa 时再进行计算。由结果图3 可知密封接触压力的最大有效值约为20MPa 左右, 大于18MPa。但由图4 可以看出,此时O 形圈内应力最大值达到了14.1MPa,最大应力点出现在密封面处密封槽的过渡圆角处,这表明此时O 形圈结构受到破坏。此时可能的后果有两种,一种是立即发生密封泄漏,另一种是密封暂时没有泄漏,但密封圈已损坏,持续较长工作时间将会发生泄漏或密封端面拆装后将不能继续重复使用。真空技术网(http://www.chvacuum.com/)认为此时密封失效。

针对于此,压力保持18MPa 且其他参数不变,提高密封端面的加工等级, 将此时密封面装配间隙减小至δ=0.2mm,再进行仿真计算。

将仿真后的结果图5 与图3 对比, 可以看出密封的有效接触应力基本保持不变, 但是对比图6 与图4可以看出O 形圈的最大内应力由14.1MPa 减小到7.6MPa 左右。此时无论从密封的有效接触应力和O 形圈的强度两方面来说,密封结果均有效。

3)压缩率的对密封效果的影响

在O 形圈的内应力不超过其强度极限条件下,密封性能主要取决于O 形圈外表与密封接触面接触时正反作用力的应力大小。在小的密封介质压力下,O 形圈的压缩变形率即使较小, 接触面上的接触应力也能够满足密封要求,对于小压力密封,尤其是径向密封,保持压缩率在10%~15%之间,即可以满足使用要求又可以减小装配难度。

但在大压力下,O 形圈的变形受密封截面形状影响较大,因此分析压缩率对密封结果的影响机理,需选择在保持密封间隙相同的条件下, 比较不同压缩率下的接触应力和内应力变化。

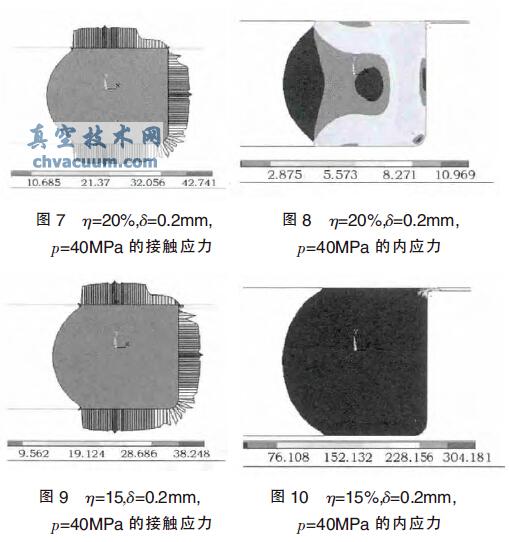

保持其他参数不变,压缩率η=15%,密封介质压力为p=40MPa 下计算得到如图7、图8 的应力分布图,由于可知此时O 形圈内应力由于圆角处的大变形, 内应力过高损坏,密封失效。提高压缩率η=20%,后计算得到密封介质压力下的接触应力和内应力图如图9、图10。对比η=15%时的结果可知,增大压缩率,即增大O形圈的预变形量,O 形圈工作时最大内应力的值也同时降低,且此时的密封接触有效应力明显提高。

3、分析结论

(1)在其他参数不变的前提下,O 形圈的密封面由于加工误差导致的间隙在一定范围内对密封性能影响很大。

具体表现在,在较小密封介质压力下,当密封圈的挤压变形部位未接触到密封间隙处时,影响可以忽略,但随着密封介质的压力升高,密封圈开始接触到密封面的加工间隙处时,密封圈的变形严重挤压扭曲,这时就会超过密封圈的强度极限,从而破坏密封圈的结构,导致密封失效。这可以理解为密封间隙越小,则在同样密封介质压力下,密封圈越不容易挤入缝隙中,从而决定了O 形圈的变形不会过大, 因而也不会超过其强度极限。

反之即使在较小的介质压力下,由于间隙过大O 形圈被挤入密封间隙中,变形量会变的很大,则O形圈也发生破坏。所以为了保障密封的有效性, 尤其是在大的密封压力下,提高加工精度,减小密封面的间隙值,可以提高密封性能。同样也提示我们,在相同加工精度下,小尺寸的密封面产生的配合间隙会比大尺寸的密封面的间隙小,所以小的密封面容易实现更高压力的密封,但是大尺寸的高压密封难以保障。

(2)从仿真看出,O 形圈的压缩率直接影响密封面的接触应力大小,即最大密封压力,当O 形圈的压缩率较低时,在小的密封介质压力下,密封尚且可靠,但当压力升高到一定程度时, 密封面的接触应力已达不到密封的需要,密封失效。

这其中的原因主要是因为O 形圈属于超弹性体材料制造,预压缩率过小,导致初始接触应力较小,在介质压力的作用小,竖直方向的变形量仍然较小,导致接触应力达不到密封要求。同时,相对于较大的压缩率, 压缩率过小也会导致在其他条件相同时O 形圈更容易被挤入密封面配合间隙中, 从而导致O 形圈内应力过大而损坏。因此O 形圈工作时的压缩率对于提高密封性能十分重要。