影响直缝焊管多丝埋弧焊质量的因素(2)

综上所述, 在直缝焊管多丝埋弧焊中应选用颗粒细、熔点高、黏度适中、稳弧性好的高碱型焊剂。

2.3、焊丝

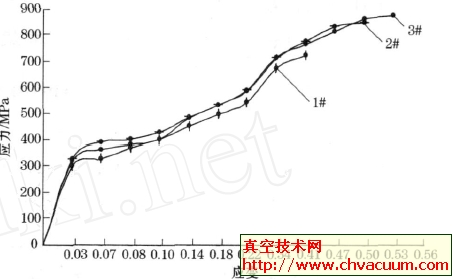

在直缝焊管多丝埋弧焊中,由于焊速快、过冷度大,因此完全脱离了平衡状态。当焊接材料化学成分与母材相同时,焊缝金属将表现出高强度、低韧性和低塑性的力学性能 。而对于要求较高的输送油气的直缝焊管,为确保管道的安全运行,都要求焊缝具有优良的冲击韧性和塑性。为了避免因焊缝金属强度过高,导致焊缝韧性、塑性及接头抗裂性降低,焊接高强度低炭低合金直缝焊管时,要注意控制焊缝中碳的质量分数和合金元素的质量分数。所以,选择焊接材料时要综合考虑焊缝金属的韧性、塑性及接头的抗裂性。同时,在焊接大口径直缝钢管这类刚性大的中厚板结构时,为避免因接头拘束度大而产生裂纹,在设计允许范围内还应选用强度稍低于母材的焊接材料,即选用低匹配的接头形式,这样不但焊缝实际强度不会因焊材强度降低而下降很多,而且可以大幅度提高焊缝韧性,降低接头裂纹倾向,大大地改善接头焊缝的综合力学性能。因此,直缝焊管埋弧焊丝一般多选用H08C.

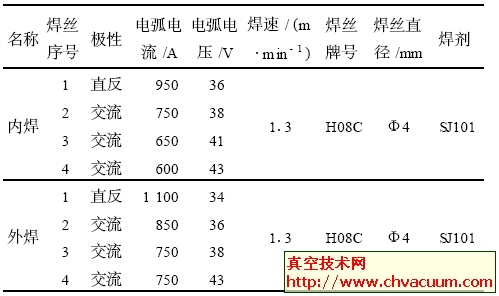

在埋弧焊中,不同直径的焊丝有各自适应的电流范围。高出此范围,焊丝熔化量增多,会影响焊缝成型效果;低于此范围,电弧自身调节作用受到影响而使电弧不稳定。因此,在直缝焊管多丝埋弧焊中,焊丝直径应主要根据焊接电流来选择。若多丝埋弧焊焊丝的焊接电流在统一焊丝直径范围内,可选用同一直径的焊丝进行焊接,反之则不能选用不同组合的焊丝进行焊接。

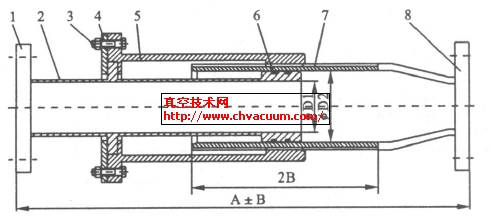

在直缝焊管多丝焊埋弧中,焊丝排列、焊丝间距、焊丝倾角、焊丝干伸长也是影响焊接质量的重要因素。焊丝的排列有纵列式、横列式和直列式3 种。从焊缝成形效果看,纵向排列的焊缝深而窄;横向排列的焊缝宽度大;直列式的焊缝熔合比小。一般选用纵列式既焊丝成纵向直线排列,焊丝中心在焊缝中心线上,否则会因焊丝排列不在一条线上形成摆动电弧,造成正反面焊缝中心错位缺陷。

在多丝埋弧焊中,根据焊丝间的距离不同可分成单熔池和多熔池(分列电弧)两种。单熔池中每个焊丝间距离为10~30 mm,几个电弧形成共同的一个熔池和气泡,前导电弧保证熔深,后续电弧调节熔宽,使焊缝具有适当的熔池形状及焊缝成形系数,为此可大大提高焊接速度。同时,这种方法还因熔池体积大、存在时间长、冶金反应充分,因而对气孔敏感性小。

分列电弧之间距离大于100mm,每个电弧具有各自的熔化空间,后续电弧作用在前导电弧已熔化而凝固的焊道上,多适用于水平位置平板对接的单面焊双面成形工艺。因而在直缝焊管多丝埋弧焊中采用单熔池同时,在保证熔深以及选择合适的焊接线能量条件下,焊丝间距应设置相等或依次增大。在埋弧焊中,焊丝后倾斜时的熔深大,而向后倾斜比向前倾斜时的焊缝宽。因而在调整焊丝倾角时,在与焊接小车行走相反的方向,第一根焊丝前倾,后面的焊丝设置为依次过渡到后倾,并依次增大后倾角。但需要特别指出的是,第一根焊丝的前倾角和最后一根焊丝后倾角都不宜过大。因为第一根焊丝前倾角过大对焊缝熔深有一定的影响; 最后一根焊丝后倾角过大,导电嘴底部易与液态熔渣形成“电弧”,影响焊接过程的稳定性。

焊丝伸出长度主要影响焊缝余高和熔合比。焊丝伸出长度增加,焊缝余高增大,熔深减小;若焊丝伸出长度过短,导电嘴容易粘渣,进而导电嘴与导电嘴之间易产生“电弧”而影响正常电弧的稳定燃烧。对于多丝焊埋弧焊,一般情况下,取焊丝伸长长度为35~40mm.