大排量高压空气压缩机组研制

1、前言

目前国内生产的充气用高压空气压缩机压力低、单台机流量小,为达到快速充气要求,工程上需配置多台机组并联,但多台机组运行占地面积大,控制复杂,可靠性低,往往难以达到正常快速充气要求。20世纪90年代,某充气站从俄罗斯引进了3台大排量高压空气压缩机组很好地解决了快速充气要求,但引进的机型技术比较落后,噪声高、振动大,故障率高,系统包括高压干燥装置、排污系统、控制系统等,均为独立分散式布置,占地面积较大,操作繁杂,管理不便,同时存在进口备品、备件、维修和供应不及时等一系列问题。

合肥通用机械研究院在研究国内外先进压缩机技术基础上,针对现有机型不足,设计研制了一台大排量高压空气压缩机组。新机组包括控制系统和干燥装置设计,为撬装一体式。主机设计为螺杆与活塞串联结构,与传统的活塞式高压空压机相比,压力比小、温度低,减少了气阀数量和积碳,提高了使用寿命;机组良好的动平衡设计使得振动小且噪声低;自动控制部分采用PLC可编程序控制器,实现了机组运行的实时监控;配套设计的高压干燥净化装置,提高了供气质量。

该机组流量大、压力高,可以为用户提供高品质气体;技术先进,操作方便,安全可靠,可满足快速、机动供气的需求。

2、大排量高压空气压缩机组总体设计

根据研制要求,本项目重点开展螺杆压缩机与活塞压缩机串联匹配的研究、高压段关键技术研究、机组自动控制与排污装置研究和高压空气干燥净化装置研究。

该机组压缩气体为空气,主要技术参数指标:排气量为8m3/min;吸气温度为-10~40℃;吸气压力为标准大气压;结束压力为39.2MPa (可调压25MPa) ; 压缩级数为5级; 噪声(声压级) 为85dB(A) ;功率为160kW;冷却水量为15~25t/h;露点(常压)≤-55℃;含油量≤1 mg/m3 ;含尘量≤5μm。

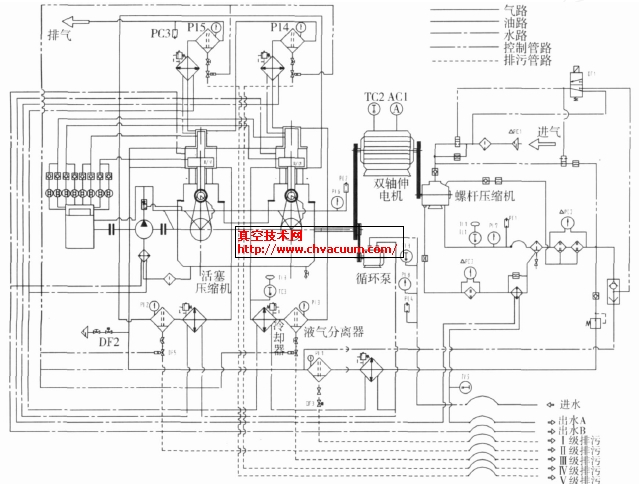

机组采用撬装结构,所属主、辅设备设置在一公共底架上。整机包括有双轴伸驱动电机、螺杆压缩机、活塞压缩机、自动控制系统、自动排污装置、压缩机级间冷却器、机组油冷却器、油气分离器、高压空气干燥净化装置和公共底架。机组系统流程如图1所示。

图1 大排量高压空气压缩机组系统流程示意

自动控制包括各级排气温度和压力的超温、超压保护,润滑油温度或压力的过临界点保护,冷却水温度过高或压力过低的保护,电机或控制系统出现短路或过载时能自动报警或报警后停车,紧急停车等功能;起动采用软起动方式,减小对电网的冲击;电气元件选型具备抗电磁干扰能力。

2.1、螺杆压缩机与活塞压缩机串联匹配研究

螺杆压缩机承担低压部分气体的压缩,其流量特性在强制排气状态下,随背压的变化其流量特性与活塞机有所差异,机组起、停以及升压过程流量变化特性亦有所不同,两种机型的联动技术一直是研究者所关注的,增压的活塞压缩机实际流量难以准确地测定,需进行模拟等压力比试验,由理论计算数值进一步修正,在泄漏系数的选定和考虑温度相对的影响方面,不同的结构型式其修正方法也不一样,因此螺杆压缩机的设计和选型尤为重要,应充分考虑流量和压力设计特性,研究右旋驱动的螺杆压缩机阴、阳转子设计;兼顾螺杆压缩机和活塞压缩机优化设计的配套辅助部件(包括级间冷却器、油冷却器、油气分离器、温控装置和进气装置等) 。必要的螺杆压缩机变转速、变压力和超压力试验,确定其符合要求的流量特性以及转速和压力。

为解决螺杆压缩机与活塞压缩机之间的匹配,缓冲脉动气流,活塞压缩机的进气中设计有外置平衡腔结构,以确保在螺杆机加载、卸载时避免活塞机进气出现不利的超压或真空,同时平衡腔结构跨接两列直立缸体,增强了机组刚性,减少了振动。

2.2、高压段关键技术

机组设计最高压力达39.2MPa ,活塞段的气阀、填料和活塞环是重要的零部件,气阀的好坏直接影响压缩机的性能及运转的可靠性,需进行详细的设计、计算;设计中需要考虑的包括可靠性、耐久性、阻力损失、密封、余隙结构、噪声等方面因素,机组的Ⅱ级、Ⅲ级、Ⅳ级进、排气阀设计为低升程网状结构,阀片启闭一致,摩擦小、噪声低,特别设计了适合于高压段的Ⅴ级气阀具有低升程环状组合结构,该阀结构紧凑、余隙小、效率高。十字头结构的活塞机其活塞杆的密封靠高压填料实现,并委托奥地利贺尔比格公司对两组填料进行了专门研制。活塞与气缸之间的滑动密封通常是靠活塞环实现的,设计的重点是高压级活塞环,高压段密封压差大、尺寸小,传统的整体活塞环无法直接应用,因此将活塞研究设计成组合式,通过内外隔距环和活塞环组合构成一个个密封单元以满足高压级密封压差大要求,高压段共设计有十六道组合密封单元解决了高压力差的气体动密封问题。

2.3、自动控制与排污系统的设计

机组自动控制部分包括电控柜、起动柜,电控柜采用PLC可编程控制器;软起动方式,以有效减小设备起动时对电网的冲击;操控面设计带有嵌入版组态软件的触摸屏,可以完成机组运行控制、显示和参数的设定,控制工艺设计保护包括各级排气温度和压力过高,润滑油温度或压力的过高,冷却水温度或压力的过高,电机或控制系统出现短路或过载时能自动报警或报警后停车,并联紧急停车等功能。电控柜、起动柜选用高防护等级柜体,达到有效的防腐和抗干扰功能。

机组多级排污装置共设计有五级, Ⅰ、Ⅱ级电磁阀直接排污, Ⅲ、Ⅳ、Ⅴ级高压气动阀排污,由PLC控制定时自动排污,做到排污时机组负荷变化平缓,提高了高压排污的可靠性;同时在控制柜面板设置各级手动排污,卸荷功能等,操作简便、安全、可靠。