电真空用金属零件的不同去油方法的效果评价

结合零件表面油污种类、特性,对两种去油方法进行对比:通过洁净度测试、真空热处理和XPS 表面残留分析测试结果,说明含活性剂成分的水基清洗液对表面沾污皂化油和非皂化油类的零件清洗效果好,安全无残留,适合高要求的电真空金属零件的去油清洗。

1、试验过程

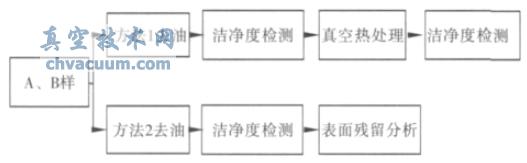

将表面污染物为非皂化油和皂化油的A 零件以及污染物为皂化油的B 零件都运用两种去油方法进行去油,对去油后的零件进行表面洁净度检测,对清洗效果差的样品进行真空热处理,对热处理后的零件进行表面洁净度检测。对洁净度好的零件进行表面残留分析,试验流程见图1。

图1 试验流程图

2、零件表面洁净度检测情况

判断零件去油后表面洁净程度的方法有多种,最常用、简单的方法是采用零件表面挂水膜的方法,该方法只能大致判断去油后的洁净程度,但对具有高要求的航天、电真空等行业(尤其是特种电真空行业)来说是不够的。接触角法测试零件表面洁净度是一种行之有效的测试方法,在研究金属材料(对水润湿)去油效果评价上能提供可靠的数据,它是一种通过测量与表面张力和润湿程度相关的接触角的大小来反映洁净程度的测试方法,由于大多数有机物是憎水的,对于亲水性的材料,通过对比接触角大小可以了解相应的洁净程度,接触角法是将定量的水滴在零件的表面上,通过接触角测量仪测试水滴与零件表面的接触角大小来评价零件表面洁净度的一种方法,接触角越小,表明零件表面洁净度越高。

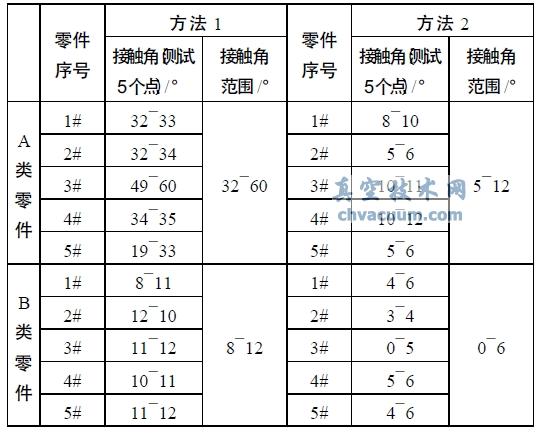

在试验中我们运用接触角法来测试零件表面洁净度,真空技术网(www.chvacum.com)测试组运用的仪器是德国Dataphysics 公司生产的OCA 系列光学视频接触角测量仪。表2 是表面洁净度的检测结果,表2 的数据表明:对于表面沾有非皂化油和皂化油成分的A零件来说,经方法2 去油后的零件表面要比方法1 洁净,这与前面的理论分析是相符的,由于方法1 中不含表面活性剂,表面的非皂化油难以去除,接触角比较大,在特种电真空行业中,这种洁净度的零件是满足不了要求的。B 零件表面只沾皂化油成分,由于两种去油方法对皂化油都有去除作用,所以清洗后的零件表面比较洁净,接触角小———在10°左右,该清洗效果与资料报导的美国sandia 的中子管生产线的清洗水平相当,他们的清洗水平接触角在10°左右,同时这种清洗水平也与等离子清洗(属于精洗类清洗)后的水平相当。

表2 不同油污染物零件去油后的洁净度结果

3、真空热处理对零件表面洁净度的作用

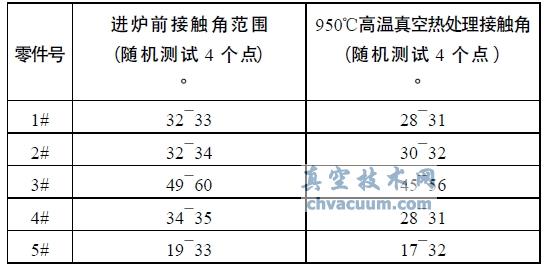

特种电真空器件对零件表面洁净度要求很高,经过去油后的零件,要求进行真空热处理,表3 是经方法1 去油后的A 零件在真空热处理前后表面的洁净度检测情况。

由表3 的数据可知:A 零件经方法1 去油后,表面接触角较大,是因为方法1 中缺乏表面活性剂,零件表面的非皂化油难以去除,有机物残留比较高,当沾有非皂化油的零件经过950℃的高温处理后,接触角几乎没有变化,说明非皂化油并没有因高温分解、挥发,由此可见去油方法对零件去油的有效性是很关键的,如果该步达不到好的效果,想通过后续的真空热处理来提高零件表面的洁净度是不行的。

表3 真空热处理对零件表面洁净度的影响

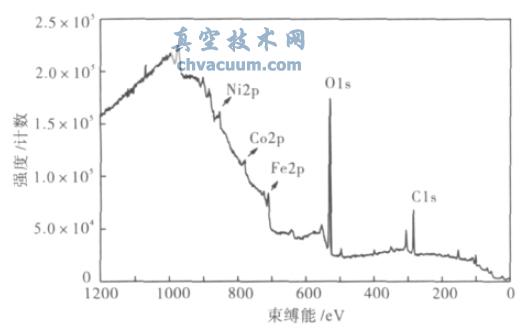

图2 XPS 表面分析结果

4、零件表面残留物分析

去油方法2 中清洗剂组分是氢氧化钠、磷酸钠、硅酸钠,表面活性剂成分(磺酸类),将铁、钴、镍基材的A 零件经过去油方法2 去油后,通过XPS 表面分析技术来分析表面的残留情况,由于表面活性剂很容易残留零件表面,所以分析时特别注重活性剂的残留分析,分析的谱图如图2:谱图表明没有清洗剂成分及活性剂残留,若有活性剂残留,就会有硫元素存在,谱图中结合能170 eV 左右没有硫元素谱,因此无活性剂成份残留现象。