材料放气率测试技术的起步阶段

在20 世纪六、七十年代,各国开始对超高环境获得有强烈需求,开始对材料的放气性能进行研究。

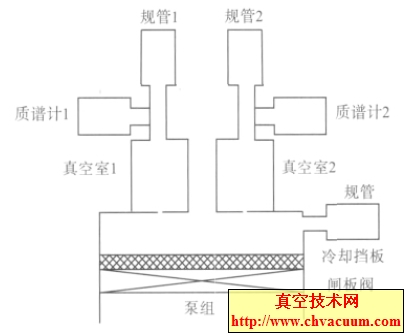

1963 年斯奇诺蒙(Schram)主张用两个相同的容器,一个装有试样而另外一个是空置的,两个容器用相同的流导和同一抽气系统相连接,采用冷却挡板插板阀阻止油的返流,利用对称的结构,由两个容器的压力差来计算试样的放气率,其目的是为了扣除系统本底的影响,如图1 所示。斯奇诺蒙指出,由于两个容器解吸不同,两个流导也有小的差别,两个电离计的灵敏度的差别更大,在空载时测定系统的本底,用于对放气率测量值的修正。他采用1 L/s 的流导和1000 cm2 的试样面积测定多种金属、玻璃和合成橡胶的放气率,其数值与目前的测量值较为接近。

图1 双试样室测量装置示意图

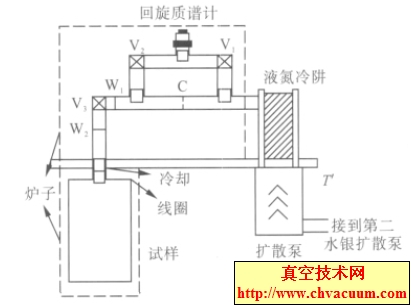

1967 年在瑞士欧洲核子研究中心工作的卡德尔(Calder)和列文(Lewin)研究了被烘烤金属的放气率。把容器本身当作试样,并对其进行烘烤,不用考虑容器吸附效应带来的影响;采用一支回旋质谱计测量小孔(0.1 L/s,20℃,N2) 两边的压力,从而消除了其物理效应带来的影响,如图2 所示。对于在250℃经过25 h烘烤的300 系列不锈钢测得的放气率为3.9×10- 13 Pa·m3/(s·cm2),与后来多家单位测得的数据很接近,证明这种方法的合理性。

图2 放气率测试装置示意图

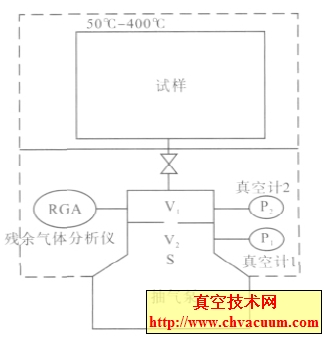

1974 年莫洛(Moraw)研究了来自规管的抽气和放气的影响,如图3 所示。采用传统的上下室结构,流导能力可在0.09 L/s 和0.15 L/s 之间变换。试样放气量与通过小孔的气体量形成动态平衡,通过测量小孔两端的压力差,并乘以小孔的流导C,计算放气率的大小。试样室的温控范围为50℃~400℃,可测试在高低温状态下试样的放气率和放出的气体成分。

图3 莫洛所用的装置

测量材料放气率的影响因素很多,其中就有电离真空计的影响。装试样的容器可以用针阀代替,由此引入纯的H2、CO、O2 ,并记录这些气体对电离真空计和对残余气体分析仪的影响。已经发现用钍铱灯丝,发射电流为100 μA 时,电离计对氢的抽速为0.12 L/s,对其它气体的抽速为零,并且还发现,灯丝上的化学反应颇大,从而改变了残余气体的成分。实验结果表明,使用较小流导所得的测量值与使用较大流导所得的值很一致,当不知气体成分又不能修正时,建议流导不要小于3 L/s。这是一种传统的上下室结构,测量比较方便,但不容易去除试样室本底带来的影响。

在这一时期,材料放气率测量装置主要是玻璃系统,通过对各种影响因素的研究,为材料放气率测量技术的发展奠定了基础。