氧掺杂对磁控溅射ZAO薄膜性能的影响

通过磁控溅射氧化铝锌陶瓷靶材的方法在玻璃基片上制备ZAO薄膜,研究了不同氧掺杂量对于ZAO膜电学及光学性能的影响,使用X射线衍射仪衍射分析了薄膜相结构,使用四探针方阻仪测试薄膜的方阻,采用紫外可见分光光度计测试薄膜透过率。结果表明:在通入较低氧分量时对ZAO薄膜结晶性能及光电性能没有太大的影响,但随着氧分量的增加ZAO薄膜性能急剧下降。

掺铝氧化锌(ZAO)薄膜在可见光区具有高的透过率,极低的电阻率,并且作为掺杂的Al元素具有原料易得、价格低、无污染等优点。因此,ZAO薄膜已广泛地应用于计算机、太阳能器件、半导体等领域中。制备ZAO薄膜的方法主要有:磁控溅射、化学气相沉积、脉冲激光沉积、溶胶-凝胶等方法,其中磁控溅射的方法最适合大面积工业化生产。

一些研究表明采用磁控溅射法制备ZnO系列薄膜时进行氧掺杂有助于ZAO和ZnO薄膜结晶质量的提高和(002)峰的择优取向,但此类研究多为实验室的小型溅射机及进行小面积基片的镀膜。本文使用可进行较大面积镀膜的溅射镀膜线对玻璃基片进行ZAO薄膜的制备,研究氧掺杂对ZAO薄膜性能的影响,验证其对于实际生产的应用价值。

1、实验方法

采用中频交流磁控溅射系统制备ZAO薄膜,系统极限真空约为5.0×10-4Pa。工作气体为氩气和氧气,通过质量流量计来控制工艺气体流量,采用Al2O3质量分数为2%的氧化锌铝陶瓷靶材,靶材有效面积为80mm×360mm,靶与基体距离为80mm。基体为玻璃(厚度为3mm,面积为900cm2)。实验时本底真空度为1.0×10-3Pa,基片温度控制在250℃,具体沉积工艺可见表1。

使用TencorD-100型台阶仪测量制备薄膜的厚度,使用D/max2RBX射线衍射仪衍射分析薄膜的相结构,使用ZNR-1B四探针方阻仪测试薄膜的方阻,采用岛津UV-2450紫外可见分光光度计测试薄膜透过率,采取随机从玻璃基片上选点进行分析测试。

表1 ZAO薄膜制备实验参数

2、结果与讨论

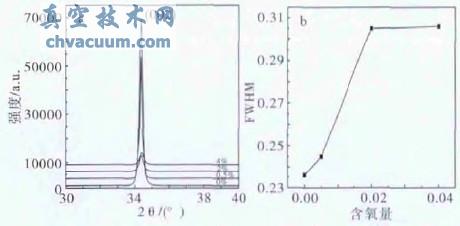

图1(a)为不同氧掺杂量制备ZAO薄膜的XRD图谱,不同氧掺杂量制备的ZAO薄膜都具有(002)的择优取向,随着氧掺杂量的增加,(002)晶向峰强逐渐减弱。图1(b)为ZAO薄膜的XRD图谱中(002)衍射峰的半高宽对比,可以看出,随着氧含量的增加,ZAO薄膜的半高宽逐渐变大,与图1中的衍射峰强相对应可以说明,在溅射中掺杂氧元素会使薄膜的结晶性变差,这应该是因为氧元素掺杂会增加ZAO薄膜中锌的空位能级,从而影响到按低能晶面锌原子面的(002)方向择优生长的生长模式。

图1 不同氧掺杂量ZAO薄膜XRD图谱(a)及(002)峰半高宽(b)对比

表2为不同氧掺杂量制备ZAO薄膜的方阻及电阻率对比,随着氧的掺杂量增加,方阻及电阻率都上升,相对于无掺杂情况,氧掺杂量很低时(0.5%),薄膜的导电性能不受太大的影响。ZAO主要依靠氧缺位进行导电,当薄膜中的氧含量较多时,氧缺位相应减少从而使载流子浓度下降影响其导电能力。

表2 不同氧掺杂量ZAO薄膜方阻及电阻率对比

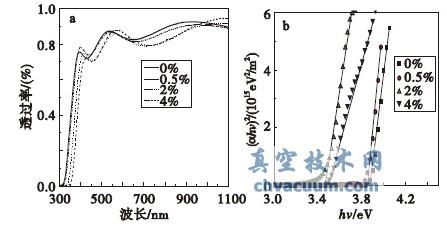

图2为不同氧掺杂量制备ZAO薄膜的透过率及光学带隙对比曲线,可以看出,当氧的掺杂量很小时,薄膜的透过率与未掺杂时基本一致,当掺杂量上升时,透过率随之下降;薄膜的光学带隙随着氧掺杂量的增加逐渐变小,向未进行掺杂的ZnO薄膜带隙3.2eV方向偏移。这主要是因为增加的氧元素影响了薄膜的结晶质量,薄膜中缺陷中心的增加引起对光散射机制的增强从而影响到薄膜的透过及其光学带隙,并且由于薄膜中氧元素的增加占据氧空位会使薄膜更加偏向于无掺杂本征态的ZnO薄膜,所以其光学带隙随氧含量的增加产生蓝移。

图2 不同氧掺杂量制备ZAO薄膜透过率(a)及光学带隙(b)

3、结论

(1)在磁控溅射制备ZAO过程中引入氧元素会对制备薄膜的结晶性能、电学及光学性能产生不良影响,当掺杂量较小时这种影响很小。

(2)ZAO薄膜中氧含量的上升会增加结构缺陷及降低导电氧空位浓度从而引起薄膜性能的下降。

(3)在实际生产中并不适合使用氧掺杂来制备高质量的ZAO薄膜。