造渣氧化精炼提纯冶金级硅研究进展

冶金级硅是生产晶体硅太阳能电池的重要原材料, 需精炼处理以降低其中的杂质含量。造渣氧化精炼是一种相对能耗低, 耗时少的冶金级硅提纯技术, 对新能源时代太阳能的发展具有重要影响。本文对目前造渣氧化精炼冶金级硅制备太阳能级硅的最新研究进展作了较为全面的阐述, 详细介绍了国内外研究人员利用CaO-SiO2 , CaO-SiO2-CaF2, CaO- SiO2-Al2O3,CaO- SiO2-Na2O 等渣系氧化精炼去除冶金级硅中杂质的方法、工艺和效果; 其中更着重介绍了最难去除元素之一硼的去除,分析了这些渣系的应用特点和研究现状; 最后对造渣精炼的优缺点进行了简要的总结并对其发展趋势做了展望。

由于能源危机和传统能源对环境的污染, 晶体硅太阳能电池成为全球关注的热点。冶金法主要采用熔体精炼的方法提纯冶金级硅, 主要包括: 吹气精炼法, 电子束熔炼法, 等离子体精炼, 定向凝固,造渣法, 真空熔炼法等方法, 以高纯SiO2 为原料的高温熔盐电解法和碳热还原法也是冶金法的范畴。相对于改良西门子法等化学途径而言,,投资少、成本低、建设周期短、相对污染小的冶金法, 被认为是提纯制备太阳能级晶体硅最直接和最经济的方法之一。

太阳能级硅材料中硼的含量过高将严重影响太阳能电池的光电转换效率和稳定性。一般来说, 太阳能电池要求硅片中B 和P 分别在0.3×10- 6 和0.5 ×10- 6以下, Fe, Al, Ca 等金属杂质在0.1×10- 6( 质量比) , 硅的纯度达到或接近6 N。定向凝固可以有效去除Fe, Al, Ca 等分凝系数小的金属杂质[ 22], 真空熔炼可以去除P, Ca, Al 等饱和蒸气压较大的杂质元素, 但这两种工艺都无法有效去除杂质元素B。等离子体精炼和电子束熔炼虽然有很好的除硼效果, 但由于目前成本高、能耗大等缺点使其无法规模化生产。因此, 探索有效除硼的途径和方法是冶金法提纯多晶硅的研究热点之一。

昆明理工大学真空冶金国家工程实验室研究发现, 在1685~ 2500 K 高温下, 造渣氧化精炼可将硅中B 杂质氧化成BO, B2O3, B2O, BO2, B2O2 等形式, 利用B 的氧化物与硅及其相应的氧化物的不同特性, 在熔体硅中分开或以气态氧化物( BxOy ) 的形式挥发, 达到除硼目的。该实验室还发现, 造渣氧化精炼在去除冶金级硅中B 杂质的同时还能有效去除其他杂质, 如Al, P, S, Ca, Ga, Ge, Sr 等。因此, 发展造渣氧化精炼法提纯冶金级硅, 提高冶金级硅提纯效率, 降低提纯成本, 进一步提升冶金法晶体硅产品品质和质量, 彻底解决太阳能电池成本过高的问题, 是太阳能电池进入规模化、商业化应用的前提。原则上, 至少需要从合理控制精炼渣系的碱度和氧势方面着手。近年来, 国内外研究者围绕上述两方面开展了大量卓有成效的研究工作, 本文将简要介绍有关这一研究方向的主要进展。

造渣氧化精炼的原理

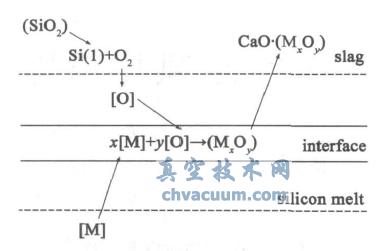

造渣精炼工艺是在冶金级硅中加入熔点高于冶金级硅的精炼渣, 并在硅和渣的熔点温度之间进行氧化精炼。一般精炼渣中至少含有两种化合物,能富集杂质的碱性氧化物, 主要有碱金属氧化物如Na2O, 碱土金属氧化物如CaO, MgO, BaO, 和能提供游离[O] 的氧化剂, 主要有固体氧化剂( 如SiO2 ) 及合成炉渣( 如CaO-Al2O3-SiO2) 等。高温下, 熔体硅中的杂质M 扩散到渣硅界面被氧化剂所提供的氧化,形成不溶于硅熔体的氧化物后扩散进入渣相, 以CaO-SiO2 二元渣系为例, 反应原理示意图如图1 所示。

图1 反应原理示意图

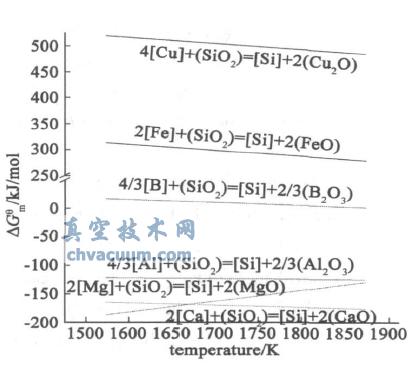

利用熔渣与硅熔体的密度差异, 维持炉温在渣与硅熔点温度之间足够长的时间, 通过重力作用便可使富集杂质及其氧化物的熔渣与硅熔体分离, 从而完成脱除杂质的目的。若以SiO2 为造渣精炼氧化剂, 渣与硅中主要杂质反应如图2 所示。由图2 可以看出, 熔融状态下,硅中的杂质如Al, Mg, Ca 很容易被渣中的SiO2 氧化, 而且当温度接近1875 K 时, B 也可被氧化, 这些杂质被氧化后都会如图1 所示进入渣相。图2 还表明, 在1900 K 以内, Fe, Cu 杂质氧化反应的Gm 始终为正值, 反应不能发生, 因此造渣氧化精炼不能去除这些杂质。

图2 渣与硅中杂质氧化反应的吉布斯自由能变化与温度的关系

结论与展望

综上所述, 造渣精炼提纯冶金级硅的渣系选择主要取决于硅中杂质的性质, 应根据熔体硅中不同杂质的具体性质结合实验室或工厂的现有条件来选择合适的除杂渣系, 从而提高造渣精炼法提纯冶金级硅的效率, 实现低成本生产太阳能级硅。作者认为, 利用一般氧化物都不溶于熔体金属的特性而氧化硅中杂质, 使其富集于渣中与熔体硅分离的造渣精炼提纯冶金级硅, 是目前比较经济、合理的方法。通过造渣氧化精炼, 硅中部分杂质元素已接近太阳能级硅的要求, 大大节省了后续处理的时间与能量消耗。但一次造渣精炼无法去除所有杂质, 渣硅分离困难以及熔渣的大量消耗制约了造渣精炼的单独应用。因此, 对如下问题必须做进一步的研究或实验验证:

(1) 深入研究并熟悉硅中不同杂质的不同特性,基于理论指导, 针对不同杂质利用不同渣系分阶段造渣, 比如, 第一次造渣除硼, 第二次可以选择不同的渣系造渣去除磷;

(2) 努力研发可进行大剂量造渣试验、控温准确以及可及时测温的装置, 深入研究造渣除杂过程热力学, 考察精炼温度、保温时间, 降温速率等对硅中杂质元素去除效率的影响;

(3) 等离子体精炼无污染, 效率高, 结合造渣精炼后还可解决自身能耗较高、耗时长的问题, 因此造渣精炼与等离子体精炼结合使用将是未来冶金法除硼的重要发展方向。研究熔渣与等离子体氧化精炼结合使用的效果, 考察熔渣与等离子体对杂质去除的影响, 并开发出结合以上两种精炼方式的可实现硅产业规模化和连续化的串联精炼装置, 将冶金级硅直接提纯至太阳能级硅。