真空蒸镀锗掺杂多晶硅薄膜的研究

为了进一步提高多晶硅薄膜的晶化率,采用真空蒸镀的方法在玻璃衬底上制备了掺杂稀土锗的多晶硅薄膜。用扫描电子显微镜(KYKY-1000B)和显微激光拉曼光谱仪(JYLabramHR800)分析研究了不同掺杂分数的锗成分对掺锗多晶硅薄膜的表面形貌、组织结构及薄膜晶化率的影响。结果表明:随着锗掺杂分数的增加薄膜表面更加平整、晶粒粒径变大分布更加均匀,晶化率升高;当掺杂分数为1%时,薄膜表面晶粒尺寸可达1μm、晶化率达到87.37%;但当掺杂分数超过1%,镀层表面又变得粗糙、部分晶粒发生变形、晶化率降低。这说明适量锗的掺入可以改善多晶硅薄膜表面平整度,促进薄膜表面晶粒的形成和长大,提高薄膜晶化率。

多晶硅作为太阳能硅薄膜的一种,因其光吸收性强、光致衰减弱、且具有较高的光电转化效率而受到广泛应用。近年来多晶硅的制备方法主要包括固相晶化(SPC)、等离子体增强化学气相沉积(PECVD)、快速热退火(RTA)、热丝气相沉积(HWCVD)、低压气相沉积(LPCVD)法等。相对而言,采用真空蒸镀法制得非晶硅薄膜后,用铝诱导晶化经退火处理制得多晶硅薄膜,具有操作简单,晶化温度较低,晶化时间短,晶粒尺寸较大,薄膜晶化率高等优点。

实践证明通过掺杂以提高多晶硅薄膜材料的光电性能是决定其能否实用化的关键因素之一,因此越来越多的人开始致力于制备和研究掺杂多晶硅薄膜。M.Zaghdoudi等采用LPCVD方法对多晶硅薄膜进行磷掺杂改善了薄膜质量;R.Mahamdi等制备了掺杂硼的多层薄膜提高了多晶硅薄膜的电学性能;范钦文[10]研究了掺杂对多晶硅薄膜沉积率的影响;YoungMinKim等采用脉冲等离子体浸没注入法(PIII)和等离子体辅助脉冲沉积法在SiO2薄膜中制备了锗的纳米微晶GeNC;T.Sadoh等研究了锗的原位掺杂对SiO2非晶硅薄膜的固相晶化成核的影响,得出锗分数的增加使得结晶所需的温度逐渐降低;而刘忠良等通过SSMBE技术研究得到预沉积Ge可以改薄膜质量。相较而言,有关采用真空蒸镀方法制备掺杂锗的多晶硅薄膜的研究却鲜有报道。

本文采用真空蒸镀的方法通过在多晶硅薄膜中掺杂锗粉,以提高薄膜的晶化率,进而提高多晶硅薄膜的光电转化效率。研究和讨论了不同掺杂分数的锗含量对多晶硅薄膜的表面形貌、组织结构和晶化率的影响,通过扫描电子显微镜(SEM)、显微激光拉曼(Raman)光谱仪等手段对制备的多晶硅薄膜进行表征。

1、实验

以纯度为99.999%的多晶硅粉末及锗粉末为原料,尺寸为80mm×5.8mm×1.7mm的高纯度石墨片作为电阻蒸发源,固定基板距离90mm、基板温度400℃、退火温度为450℃。采用普通玻璃片为衬底,先用去离子水清洗,再分别用丙酮、无水乙醇超声清洗5min,最后用去离子水清洗干净再在表面皿中烘干。使用DM-450A型真空镀膜机,在玻璃衬底表面制得掺杂锗的多晶硅薄膜,掺杂分数分别为0,0.5%,1%,1.5%和2%。将蒸镀后所得到的样品放入箱式电阻炉中在450℃温度下退火2h,最后用铝标准腐蚀液对其进行腐蚀以去除表面残留的铝。

采用SEM(KYKY-1000B)观察和分析薄膜的表面形貌,由显微激光Raman光谱仪(JYLabramHR800)判断薄膜的结晶情况。

2、结果与讨论

2.1、薄膜的表面形貌

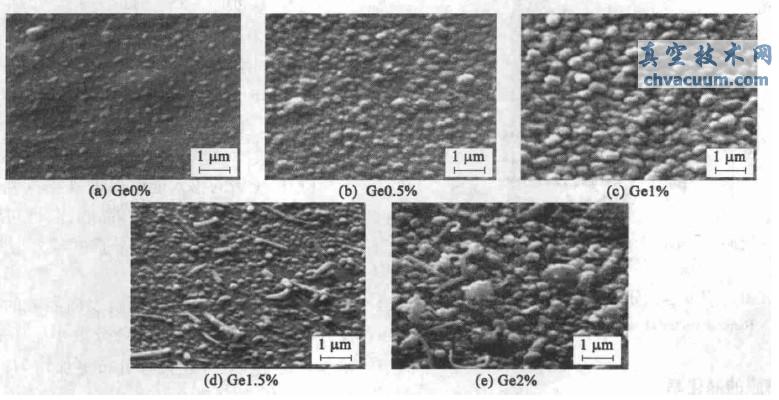

图1中(a)-(e)分别为对应掺杂分数0,0.5%,1%,1.5%和2%的样品。由图可见,当掺杂分数为0即样品为本征硅薄膜时(图1(a)),薄膜表面平整度较差有细小微晶粒(粒径约0.1μm)稀疏分布。相较而言,通过掺杂锗所制得的薄膜表面较为平整且晶粒增多,随着锗掺杂分数的增加晶粒尺寸逐渐变大,当掺杂分数达到1%时(图1(c))薄膜表面密集分布着粒径较大(约0.7~1μm)且均匀的晶粒。这可能是由于锗的加入使得晶格中原子发生了重排,降低了Si-Si键间的键能,并且缩短了晶粒形核至完成固相晶化的时间,从而促进了结晶[14]。但随着掺杂分数的继续增加薄膜晶粒尺寸再次变小而后严重变形,有柱状晶粒发生向多方向的生长,降低薄膜整体的平整度。因为过量的掺杂使过多的锗原子进入在晶界产生新的缺陷,从而降低了薄膜质量。

图1 不同掺杂分数的样品的SEM照片

2.2、多晶硅薄膜的晶粒尺寸

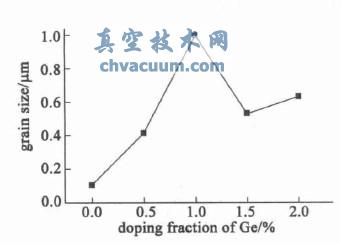

图2为对应锗掺杂分数多晶硅薄膜晶粒尺寸的曲线图。由图所示,本征态多晶硅薄膜晶粒的尺寸约为0.1μm,随着锗掺杂分数的逐渐增加,晶粒尺寸逐渐增大,在掺杂分数为1%时达到最大值,约为1μm;而当掺杂分数为1.5%时,晶粒尺寸降低,在锗为2%时,晶粒粒径又略微增长。

图2 不同掺杂分数的样品的晶粒尺寸

2.3、薄膜拉曼光谱分析

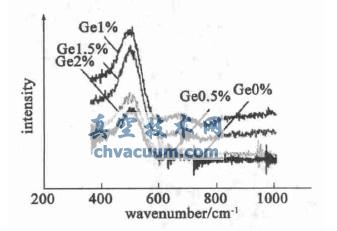

图3显示了五种不同锗掺杂量多晶硅薄膜的拉曼光谱图。从图中可以看出,在本征态和掺杂分数为0.5%的多晶硅薄膜峰的强度较低、对称性较差,薄膜的晶粒尺寸也很小;而当锗掺杂分数为1%时峰的强度最高、对称性较好、谱线的噪声干扰较低,说明此时样品结晶良好,表面晶粒分布较均匀;但随着掺杂分数的继续增加,到达1.5%和2%时峰强度开始降低,均低于掺杂量为1%样品的谱线,且谱线的噪声干扰增大,这表明掺杂分数过大反而会降低薄膜样品的结晶程度,使晶粒开始发生形变,影响其均匀分布。

图3 不同掺杂分数样品的拉曼光谱图

2.4、薄膜的晶化率

对图3中各个样品的拉曼光谱分别在480cm-1(非晶硅特征峰)、520cm-1(多晶硅特征峰)、510cm-1(微晶硅)处进行Lorentz拟合,将得到的波峰强度带入式(1)中

![]()

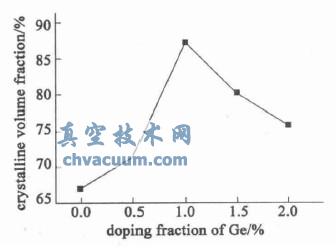

式中:I480、I510、I520480,510和520cm-1处Lorentz拟合后波峰的相对积分强度。将计算得出的多晶硅薄膜的晶化率绘制成曲线如图4所示。由图可以看出,本征态薄膜晶化率较低为67%,而掺杂锗后所得薄膜晶化率开始时随着掺杂分数的增加而明显升高,在掺杂分数为1%时达到最高值87.37%,此时晶粒的尺寸如图2所示为最大。当掺杂分数超过1%后,晶化率反而降低,在掺杂分数为2%时降至75.85%,但仍高于本征态薄膜。

多晶硅薄膜晶粒的尺寸对薄膜晶化率影响较大,对比图2与图4可知,在锗掺杂分数小于1%时,晶粒尺寸与薄膜晶化率随锗含量变化的趋势基本相同,晶粒尺寸越大,薄膜晶化率越高。而当掺杂分数进一步增加,晶粒尺寸对薄膜晶化率的影响趋弱,这可能是由于此时薄膜中出现不同程度的柱状结晶所致。

图4 不同掺杂分数下多晶硅薄膜样品的晶化率曲线

3、结论

(1)稀土锗的掺入能够促进真空蒸镀多晶硅薄膜的结晶。与本征态薄膜样品相比,通过轻掺杂锗所制得的多晶硅薄膜表面平整度较好且结晶度较高。

(2)锗的掺杂分数对薄膜表面晶粒的尺寸大小及分布均有影响。当锗掺杂分数小于1%,锗的含量越高则晶粒尺寸越大且分布更加均匀;在锗掺杂量为1%时,粒径最大可达1μm,而超过1%时粒径又随之降低且晶粒分布均匀性较差。

(3)多晶硅薄膜晶化率随着锗掺杂分数的增加而先增加后降低,在掺杂分数为1%时,晶化率最大,可达87.37%。晶粒尺寸对多晶硅薄膜晶化率的影响较大,晶粒尺寸越大,薄膜晶化率越高,但当锗掺杂分数大于1%时影响趋弱。