新型等离子体束溅射镀膜机

现有的薄膜制备技术方法有蒸发法、溅射法、化学气相沉积、电镀法等。在溅射法中,磁控溅射是使用较为广泛的一种方法。与传统的二极溅射相比,磁控溅射除了可以在较低工作压强下得到较高的沉积率以外,它也可以在较低基片温度下获得高质量的薄膜。但由于靶源磁场分布的不均匀性,致使其靶材在溅射完成后会形成刻蚀跑道,而靶面由于这种非均匀的刻蚀会形成靶中毒现象,中毒区域的溅射会不可避免地导致成膜掺杂,致使膜的成分不均匀。相应的溅射靶材的利用率也非常的低,通常只有30%以下。

新型的等离子体束溅射镀膜法巧妙地组合了溅射镀膜和等离子体发生控制技术,并有效地解决了磁控溅射中靶材利用率低和刻蚀跑道的问题。本文提供了这种新型的真空镀膜技术方案,即采用等离子体源、等离子体聚束线圈及偏压电源组成的等离子体束溅射镀膜机,并应用该溅射镀膜机成功进行了试验,得到了刻蚀极其均匀的靶材,提高了靶材的利用率。

1、系统组成与特点

1.1、系统组成

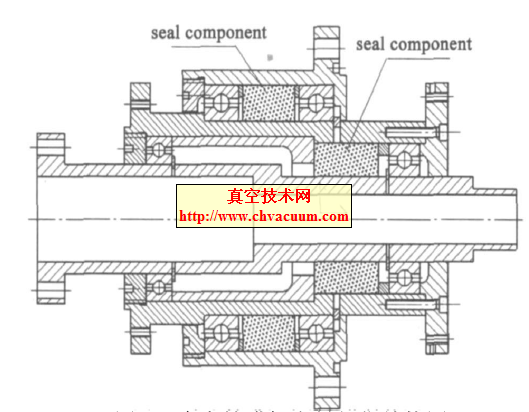

等离子体束溅射镀膜机主要由射频等离子体源、真空获得系统、电磁线圈(发射线圈及汇聚线圈)、偏压电源、真空室(包括靶材及基片等)、真空控制系统等部分构成。其显著特点是它的等离子体发生控制系统,其示意图如图1 所示。等离子体发生控制系统是镀膜机中的关键部分,其中射频等离子体源位于真空室的侧面,并在等离子体源的出口处及溅射靶材的下方分别配置有一个电磁线圈。当两个线圈同向通过电流时,线圈合成的磁场将引导等离子体源中产生的电子沿磁场方向运动,从而使等离子体束被约束在磁场方向上。同时靶材加有负偏压,使溅射离子在电场的作用下加速撞击靶表面,产生溅射作用。

图1 等离子体发生控制系统

这种镀膜机具有非常灵活的控制方式,例如溅射速率可以通过调节靶材偏压和改变等离子体源的射频功率这两种途径进行调节。等离子体发生装置与真空室的分离设计是实现溅射工艺参数宽范围可控的关键,而这种参数阔范围的可控性使得特定的应用能够获得最优化的工艺参数。此外,还可以通过控制系统的真空度来进行溅射速率的调节。

图2中所示曲线为靶电流与偏压曲线、恒定电流密度时溅射速率与靶偏压的关系,其中恒定电流时射频功率为500W。

图2 靶电流与靶偏压的关系、恒定电流时溅射速率与靶偏压的关系

1.2、系统特点

在等离子体束溅射中,溅射离子均匀刻蚀靶面,并且不会使靶面产生氧化。与磁控溅射相比,其中的等离子体束是由射频等离子体源产生的,磁场的作用则是使等离子体束会聚并偏转至靶面,因此,虽然等离子体束溅射镀膜系统内也有磁场,但其磁场却并不控制影响溅射,这也摒弃了磁控溅射中由磁场不均匀带来的“磁控”的缺点。在溅射完成后,所得的靶材利用率可高达90%以上。图3 即分别进行磁控溅射和等离子体束溅射之后靶面刻蚀的对比图。由于靶材的利用率大幅度提高,也解决了磁控溅射中所难以克服的缺点,即靶中毒导致的刻蚀不均匀

此外,磁控溅射由于背面磁铁磁场不均匀而产生溅射跑道,非磁场约束区很容易产生氧化,因此很难沉积铁磁性材料,而等离子体束溅射中由于不用磁铁作为等离子体约束,能够进行铁磁性材料的镀膜,并且可以使用很厚的靶材,图3中实验金属钴的厚度即为6mm。对于铁、镍、铬以及铁磁性化合物,等离子体束溅射也都具有很高的溅射速率。

应用该项镀膜技术的系统还有一个优点,当将电磁线圈的极性反接时,由于磁场的方向产生了变化,等离子体束会在磁场的作用下轰击基片,从而对基片产生清洗作用,如图4 所示。这实际上可以使得应用该项技术的镀膜机省略常规镀膜机的清洗用离子源。

图3 磁控溅射靶面刻蚀与等离子体束溅射靶面刻蚀对比和靶材利用率低。图4 基片清洗过程