高速微晶硅薄膜沉积功率利用效率的测量与优化

为了实现低成本微晶硅薄膜的高速沉积,需要尽可能的优化工艺参数,特别是提高功率利用效率对于降低生产成本,以及提高工艺稳定性都具有重要的意义。文中对射频等离子体增强化学气相沉积系统的各部分功率消耗进行了测量与分析,发现实际用于辉光放电的功率利用率仅为10%以下; 腔室的寄生电阻自身消耗功率占30%左右,且寄生电抗分布情况对匹配器的功率消耗影响较大。通过对系统硬件的改造,降低了寄生电抗的影响,显著地提高了功率耦合效率,在高反应气压条件下的功率利用率达到60%以上。

为降低硅基薄膜太阳电池组件的成本,在生产中往往需要增大组件面积以提高产能,获得规模效益。这对等离子体增强化学气相沉积(PECVD) 设备提出了更高的要求,应保证在整个组件面积上,薄膜的厚度以及性能满足一定的均匀性指标。与此同时,为了提高生产效率,需要稳定、高速的沉积薄膜,这就需要设备能够提供足够大的射频功率,这一般需通过特殊的电极结构设计以在满足均匀性要求的同时,亦能够使得设备具有高的能量利用效率,降低因发热导致的工艺不稳定性的潜在风险。在射频PECVD 系统中,常采用阻抗匹配网络提高能量利用效率为,尽管如此,射频电源输出的功率中,被等离子体辉光放电消耗的功率10% ~ 50% ,其它大部分功率被匹配网络以及系统的寄生电抗所消耗。相对于腔室结构的复杂性,匹配网络的设计比较成熟,可以改进的地方不多,采用L 型匹配网络比P型网络结构能够提高15%左右的利用效率。

本文通过研究腔室寄生电抗对功率损耗的影响,对腔室结构进行优化设计,降低寄生电抗,提高了系统能量效率。

1、实验方法

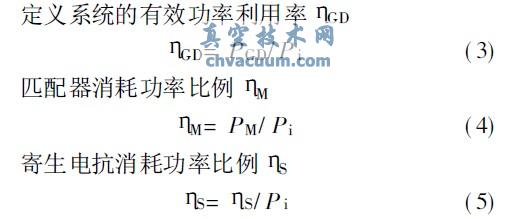

PECVD 系统中,射频或甚高频电源的输出功率通过同轴电缆传输到匹配器的输入端,匹配器调整腔室的阻抗ZM 使之与功率源的阻抗Zg 匹配,互为共轭,即ZM = Z*g ,方利于最大功率传输至腔室中。而匹配器的输出端与腔室通过一段较短的同轴电缆连接。其中电源的内阻Zg 以及上述两段同轴电缆的特征阻抗ZT1、ZT2均为50欧,匹配器采用# 型匹配网络,三个元件值都是可调的。等离子体的等效电抗Zp,腔体的寄生阻抗Zs。忽略同轴电缆的损耗,则电源的输出功率P i 等于匹配器的输入功率,应为匹配器的损耗PM 与匹配器的输出功率Po 之和,

Pi= PM+ Po (1)

而Po为辉光放电等离子体的消耗功率PGD以及腔室寄生电抗的消耗功率Ps之和,即

Po= PGD+ Ps (2)

为了更加准确的测量获得等离子体实际消耗的耦合功率,同时采用了功率计以及V-I 探针分别在射频电源输出端口A、匹配器输入端口B 及匹配器输出端口C 进行测量。测量之前,先将匹配器的位置进行调整,使匹配器输入端口B 处测量到的反射系数最小(小于1.5) ,在此后多次的测量中,匹配器的各元件位置保持不变,同时调整功率源使其输出功率与反射功率不变。在分别测得A、B 及C 端口的功率后,即可计算出同轴电缆、匹配器的功率损耗。为了方便的测量系列工艺条件下辉光放电等离子体消耗的功率,对Godyak提出的一定条件下的放电消耗功率的测量方法进行了改进,具体如下:

(1) 在保证系统不会发生放电的条件( 可使腔室中保持超高真空或大气压状态) 下测量电极电压Vo与射频功率Ps,并绘制电压-功率曲线,称为基准功率曲线;

(2) 在目标工艺条件下测量辉光放电时的电极电压以及此时的功率消耗P0,此时在基准功率曲线中找到对应电压的功率值,与之相减,得到辉光放电的消耗功率PGD。

在上述测量过程中,应保证包括电极间距在内的系统硬件配置的一致性,当系统配置有所变化时,必须重新测量基准功率消耗曲线。而且应当注意,此处不能使用功率计测量。因为功率计测量功率的原理要求负载应满足50欧特征阻抗的条件,否则将导致较大误差,而对于大多数的真空腔室很难满足上述条件。同时严格来说应当测量包括所有谐波的功率,但是二次及其以上的谐波分量消耗的功率比较小,使用V-I 探针测量时将其忽略不计,由此可能产生10% ~ 20%的误差。

结论

小面积PECVD 设备中,功率利用率比较低,因为腔室寄生电抗引起的匹配器电流较大,造成了较大比例的功率消耗在匹配器中,这部分功率可超过70%以上。通过改善寄生电抗的分布情况,可以提高功率利用率达到60% 以上。功率的利用率与电极电压有关,随着电极电压的提高将达到最大值,并趋于饱和。