氮气流量对电弧离子镀CrN薄膜组织结构和性能的影响

利用电弧离子镀技术在高速钢基体上于不同氮气流量条件下制备CrN薄膜样品,通过纳米压痕仪、XP-2台阶仪、SEM和XRD测试分析了薄膜的硬度、弹性模量、厚度、表面形貌和物相结构。实验结果表明,氮气流量对CrN 薄膜的组织结构和力学性能都具有较为明显的影响。

CrN薄膜具有很高的硬度和耐磨性,高温抗氧化性和耐腐蚀性较强,不但可以作为耐磨涂层用于工业模具和切削工具的表面强化,在表面防腐蚀和装饰等领域也有很重要的用途。与在工业中广泛应用的TiN 薄膜相比,真空技术网(http://www.chvacuum.com/)认为CrN薄膜的硬度更高,耐腐蚀性更好,而且CrN薄膜有利于大批量工业生产,更加具有实用价值。

电弧离子镀的特点是高效率、低成本和高离化率,因而被用于沉积金属、合金和化合物等。在电弧沉积中,基体可以保持在比较低的温度下,这样几乎不会影响材料的机械性能,同时能够大幅度提高硬度和耐磨损性能。为了提高膜基结合力,在基体和膜层之间还需要沉积金属过渡层。一般的CrN 膜层都具有柱状晶体结构,膜层的成分比较均匀。

本文采用电弧离子镀技术沉积制备了高质量的CrN 薄膜,在保持其它镀膜参数基本不变的条件下研究了不同氮气流量对CrN 薄膜硬度、厚度(沉积速率)和晶粒大小的影响,并对各样品表面形貌作了观测。

1、实验方法

采用抛光后的高速钢作为基体材料。用无水乙醇将试样超声波清洗20 min。然后用无水乙醇和丙酮溶液擦拭基体表面,烘干,反复2 次后将其置于SA- 700 6T 电弧离子镀膜系统的真空室内,真空室的本底真空为2.3×10- 3 Pa。沉积薄膜前基体预热到300℃左右,以除去表面吸附物,再充氩气到5 Pa~10 Pa,在工件上加负偏压500 V2 min~3 min 后升到900 V。使氩气在低压放电的情况下形成淡紫色等离子体辉光,在电场作用下,氩离子对工件进行轰击清洗约15 min。辉光清洗结束后,氩气降至2 Pa 左右,在工件上加900 V 负偏压,点燃Cr 靶,再利用高能量金属离子对基体进行轰击约5 min,沉积Cr 纳米过滤层以提高膜基结合强度。实验薄膜的沉积时间均为30 min。薄膜合成过程中的各工艺参数如表1 所示。

表1 CrN 薄膜制备工艺参数

采用X 射线衍射仪对薄膜的物相结构进行了分析;用扫描电子显微镜对镀层表面形貌进行了观测;利用XP- 2 台阶仪测量了薄膜厚度。

2、实验结果与讨论

2.1、薄膜的结构分析

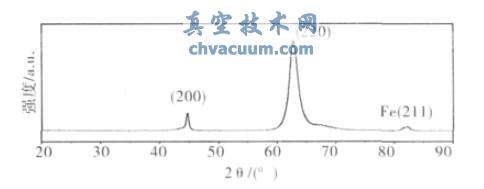

分别对不同氮气流量情况下制备的CrN 薄膜进行了X 射线衍射分析。结果表明,所有情况下获得的CrN 都具有NaCl 型面心立方(fcc)结构,各样品的XRD 衍射谱基本相同。作为例子,图1 给出了N2 为173 sccm 时于高速钢基体上镀制的CrN 薄膜的XRD 衍射图谱。从图中可以看出CrN 薄膜的两个主要面即(200)和(220)的衍射峰,其中(220)晶面择优生长,Fe(211)衍射峰来自高速钢基体。人们对薄膜的择优取向曾经做了一些研究,不过,不同的作者获得的结果并不一致,归纳起来,主要与沉积速率、离化率、离子轰击作用以及偏压的大小和形式有关,但迄今为止,影响择优取向的决定性因素还不完全清楚。

图1 1 号CrN 薄膜样品的X 射线衍射谱

2.2、薄膜表面形貌

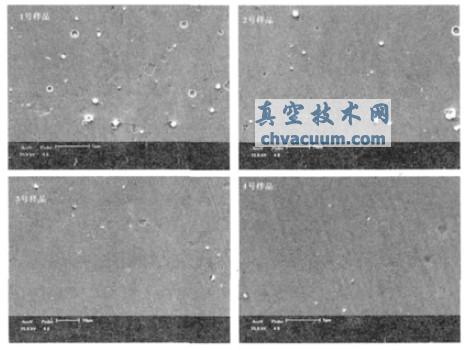

CrN薄膜的生长依靠N2的离化和Cr的蒸发离化。N2的离化率越高,越容易形成CrN 相。不同N2分压的情况下,各组样品的表面形貌如图2 所示,膜层表面分布均匀,未出现龟裂现象,但在膜表面还可观察到大小不一的圆形颗粒。普遍认为是电弧在靶表面燃烧时因温度非常高导致一些微小的液滴产生,这些液滴随后以固相颗粒形态附着在涂层表面,其硬度低于CrN膜层。这些软点对涂层刀具的工作性能是有害的,会降低刀具表面的光洁度。从图2 可以观察到,CrN涂层表面颗粒最大直径为1μm~2μm,随着氮气流量增加,薄膜表面的熔滴颗粒数量减少,颗粒的尺寸也减小,呈现出较为平整的表面形貌。

图2 不同氮气流量下的CrN形貌

2.3、薄膜沉积速率

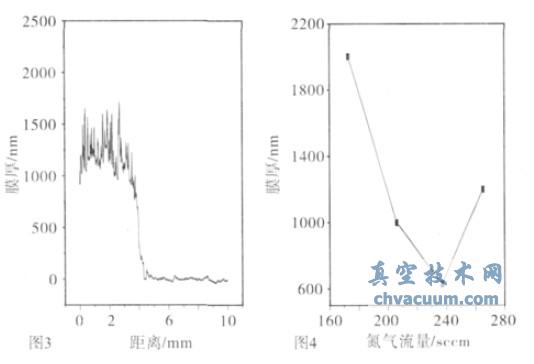

薄膜沉积速率可以根据公式计算:Rd=Tf/t,式中Rd 为薄膜的沉积速率,Tf 为薄膜的厚度,t为薄膜沉积时间。为此,首先要测试不同氮气流量下制备的CrN 薄膜的厚度。图3 反映的是氮气流量为265 sccm下所制备的薄膜的厚度曲线。图中左边是制备的CrN 薄膜轮廓,可以看出,表面有些粗糙,是薄膜表面大颗粒污染的反映,右边较平滑的部分是基体。由于沉积时间一定,薄膜的厚度就直接反映沉积速率。图4 给出了各种氮气流量下通过XP- 2 台阶仪测得的薄膜厚度换算成的沉积速率。各组样品中的CrN薄膜厚度最厚为1980nm(1 号样品),最薄为630nm(3号样品)。从图4中不难看出,随着氮气的增加,薄膜厚度呈现先减小后增大的趋势。说明氮气流量对薄膜的沉积速率有一定的影响。

图3 N2 流量为265sccm 时CrN 薄膜的台阶测试曲线

图4 膜厚与氮气流量的关系图

2.4、薄膜硬度

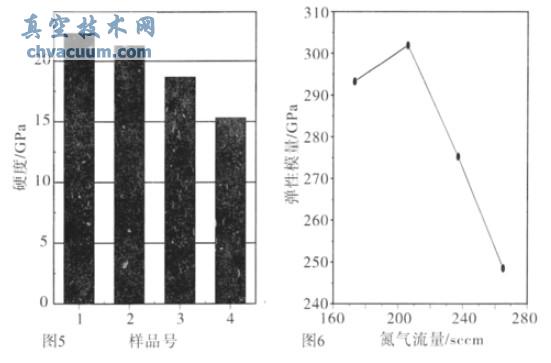

图5给出了本次实验中在不同氮气流量条件下制备的CrN 薄膜的硬度关系。从图中可以看出:所制备薄膜硬度最高值为22.292 GPa(1号样品),硬度最低值为15.297 GPa(4号样品)。结果表明:氮气流量对薄膜硬度的影响表现为随着氮气流量的增大,CrN薄膜硬度逐渐降低。薄膜材料的硬度一般与其沉积工艺及其沉积薄膜的组织结构密切相关,在本实验条件下,由于N2 流量增大,沉积气压升高,粒子跟更多的气体分子碰撞而使其自身的平均自由程减小,沉积能量降低,组织不够致密,导致薄膜纳米硬度减小。

CrN 薄膜的弹性模量先随N2流量的增加而增加的关系见图6,在N2 流量为206sccm的时候达到峰值为302.803GPa, 之后随着N2 流量增加而逐渐降低。由图5 可知,N2流量为206sccm时,CrN 薄膜的显微硬度也相对较高,综合力学性能最好。

图5 各薄膜样品硬度

图6 CrN薄膜弹性模量随N2 流量变化曲线

3、结论

(1) 通过电弧离子镀方法在高速钢基体上于不同氮气流量条件下制备的CrN 薄膜,其硬度随氮气流量增加呈现递减的趋势,厚度则出现先减小后增加的走向。当氮气流量为206 sccm时,CrN薄膜的综合力学性能最好。

(2) 不同氮气流量情况下制备的CrN薄膜均具有NaCl型面心立方(fcc)结构。在较大N2流量条件下获得的CrN薄膜表面大颗粒数量和尺寸相对较小,具有更好的表面形貌。