平口喷嘴的真空射流雾化模拟分析

基于breakup 和collision 液滴破碎模型采用Fluent 和Gambit 软件对平口喷嘴的真空射流雾化进行了模拟, 研究了环境压力、喷射压力和喷嘴直径等参数对射流雾化结构和液滴索特平均直径( Sauter mean diameter, SMD) 的影响。结果表明: 1、随着环境压力的降低, 喷射束宽度减小, 射流贯穿距离和SMD 增加。当环境压力小于0.01MPa 时, 各雾化性能参数的变化幅度减小; 2、环境压力和喷嘴直径一定, 随着喷射压力的增加, 喷射束宽度呈先快速后缓慢增加的趋势, 而射流贯穿距离近似线性增加, SMD 值变化不明显;3、喷嘴直径越小, 喷射束宽度和射流贯穿距离越大, SMD 值越小, 射流雾化效果越好, 更易制备出光滑致密的聚合物薄膜。

聚合物有机纳米复合薄膜, 以其质量轻、柔韧性好及易于加工等特点在光电器件领域具有广泛的应用。传统的蒸发和溅射等镀膜工艺因高温热致烧蚀和化学分解等问题很难用来制备高分子聚合物有机薄膜。随着跨学科领域合作日渐紧密, 许多纳米技术工艺都与液相材料相关。目前基于溶液的薄膜制备方法主要有旋涂法、喷墨打印法、丝网印刷法、溶胶-凝胶法( so-l gel) 等, 这些方法多是在大气环境中进行, 成膜不均匀, 多气孔, 易受氧气、溶剂及灰尘的污染, 影响薄膜器件的使用效率、寿命与性能。真空喷射法则充分利用了真空条件与液相技术并融合了化学技术, 可制备质量轻、面积大及表面光滑致密的聚合物薄膜, 具有膜厚均匀、杂质少及薄膜成分梯度可控等优点。

现阶段关于真空喷射的文献多局限于对所得薄膜形貌和光电特性的表征, 如Tanaka 等用真空脉冲喷雾法在Cu(111) 基片上沉积得到单个DNA 分子并观察了其螺旋结构; Gledhill 等用真空喷雾热解法制备了氧化锌薄膜并研究了其电学特性;Elidrissi 等用同样方法制备了CeO2 薄膜, 观察了其表面形貌并研究了其光学特性。Mo 等对真空喷射制备对苯乙炔( MEH-PPV) 薄膜的喷雾过程进行了初步研究, 实验分析了锥形喷嘴安装方向、喷嘴直径和基片温度对喷雾锥角、雾滴粒径及成膜特性的影响, 发现出口直径为10 um 的喷嘴正安装时具有较大喷雾锥角和较小雾滴粒径, 基片温度为473 K时所得薄膜致密性较好和溶剂残留较少。薄膜的结构和雾化特性直接取决于喷射过程和雾化效果, 受喷嘴结构、喷射压力、喷射环境等综合因素的影响,目前有关这方面的真空喷射理论模拟研究鲜有报道。

本文以聚合物溶液制备纳米功能薄膜的真空喷射法为出发点, 通过Fluent 和Gambit 软件以平口喷嘴雾化模型为基础, 对真空射流喷射过程进行了模拟研究, 分析了不同环境压力、喷射压力和喷嘴直径对雾化结构特性和SMD 的影响规律。

1、射流流场模型

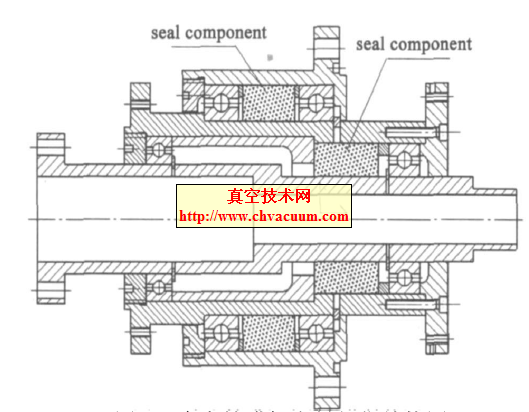

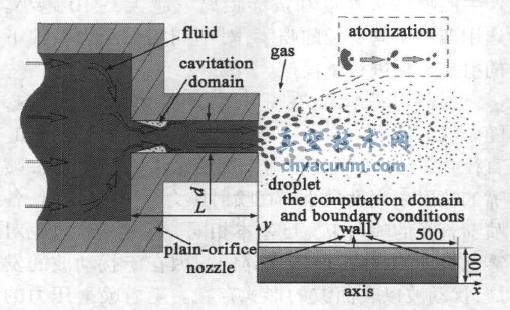

本文选用平口喷嘴作为喷射雾化模拟分析的模型, 平口喷嘴是机械雾化直射式喷嘴中的最简单的一种压力喷嘴, 其研究具有广泛性和实用性。平口喷嘴的真空喷射射流空化流动和雾化模型如图1所示。流体经由喷嘴喷射到真空室并雾化成液滴,由于喷嘴的特有结构, 在喷嘴入口截面变化处会产生空化现象, 影响喷射过程, 本文主要研究雾化结构特性和索特平均直径( SMD) 。为减少计算量, 利用Gambit 软件将外部射流流场区域的模拟计算简化为二维轴对称问题。计算区域简化为500 mm × 100mm 的矩形, 轴线入口处设为原点, 喷嘴入射点为( 0. 1, 0) , 网格在靠近轴线附近加密, 计算域四壁均为Wall, 近似无滑移。需要指出, 射流贯穿距离以及喷射束形状等喷雾特性都会受到网格尺寸的影响。

图1 射流空化和雾化模型及其雾化计算域边界条件

2、雾化模型和计算方法

随着CFD ( Computional Fluid Dynamics) 技术的发展, 对雾化过程进行数值仿真已成为一种重要的新兴研究方法。本文选用Fluent 软件提供的平口喷嘴雾化模型, 其模型的建立主要是基于平口喷嘴内的空化现象, 不同的空化状态决定了射流的初始速度、液滴尺寸及雾化角等喷雾特性。雾滴类型为惯性颗粒, 为精确地模拟雾化过程, 考虑雾滴的合并和破碎, 选用breakup 和collision 模型, 计算采用非稳态计算, 时间步长为1×10- 6 s, 计算1000 步, 即喷雾结果为喷射1 ms 后的情况。

3、模拟结果与分析

真空射流雾化效果主要取决于雾化结构和SMD。前者主要表现为喷射束的宽度和射流的贯穿距离, 根据喷射束宽度可确定基片尺寸, 贯穿距离说明射流所具有的能量。SMD 是液滴体积总和与液体表面积总和之比, 能较真实地反映液体的雾化程度。SMD 越小则雾滴尺寸越小, 所制得薄膜就越光滑致密。影响射流雾化结构和SMD 的主要因素有环境压力pb、喷射压力pin和喷嘴直径d 。真空喷射法制备聚合物薄膜所用溶液为聚合物与小分子溶剂所组合成的稀溶液, 聚合物分子是以孤立的分子形式存在的, 相互作用小, 溶液粘度低且稳定, 若无化学变化, 其性质不随时间而改变, 是一个热力学稳定体系, 除了粘性、密度和饱和蒸汽压外, 其溶液性质同水基本相同。聚合物稀溶液具有多样性, 为便于实验研究, 选取纯水作为喷射溶液, 平口喷嘴长度为1 mm, 模拟分析了不同环境压力、喷射压力和喷嘴直径对雾化结构特征和SMD 的影响。

3.1、环境压力对射流雾化结构及SMD 的影响

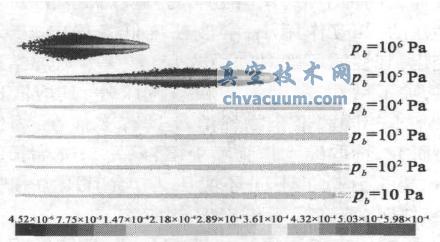

图2 为不同环境压力下的射流雾化结构。当环境压力为1 和0.1MPa 时, 雾化结构为伞状, 大量细小液滴脱离射流主体向外围扩散。当环境压力低于0.1 MPa 时, 有少量液滴从射流主体中剥落, 贯穿距离增加。随着环境压力的降低, 雾化结构没有明显变化。

图2 不同环境压力下喷雾形态及直径大小( pin= 10MPa, d= 0.2 mm)

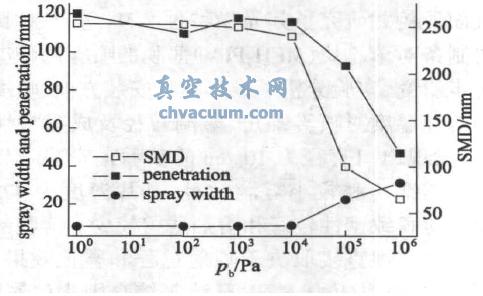

为进一步分析环境压力对射流雾化结构的影响, 我们比较了不同压力下喷射束宽度和射流贯穿距离的变化曲线, 并依据气体动力干扰理论做了解释。如图3 所示, 当环境压力为1 和0. 1MPa 时, 真空室内气体数密度较大, 液体初次破碎产生的液滴与气体的相互作用促使其进一步破碎为细小液滴,而小液滴的速度衰减比大液滴快而对射流产生阻碍作用, 随着喷射距离的增加, 细小液滴逐渐脱离射流主体而形成类似伞状的雾化结构, 同时喷射束宽度增加而贯穿距离减小, 一些研究人员在进行柴油机喷雾特性试验过程中也发现了此现象。在低压下, 射流雾化结构受气液相互作用和喷嘴出口湍动能双重影响。溶液喷出喷嘴的湍动能与喷嘴直径和喷射压力有关且为一恒值, 而液滴与气体的相互作用随着环境压力的降低而减小。随着喷射的进行, 射流呈液柱状, 同时喷射束宽度减小而贯穿距离增加。当环境压力小于0.01 MPa 时, 空室内的空气分子与液束的相互作用所产生液滴的扩散性很小, 喷射束宽度变化幅度不明显。当环境压力减小到溶液饱和蒸汽压( pw= 2. 81 × 103Pa) 时, 部分溶液在射流周围蒸发变为气体, 由于这属于一个突发性相变的过程, 抽真空装置抽除这部分气体需要一定的时间, 初始时这部分气体不能被迅速除抽而使液束周围的气体分子数增加, 对射流产生阻碍作用, 使贯穿距离相应减小; 一定时间后, 喷射束附近蒸发出的气体被抽真空装置抽除, 液束周围环境压力降低,真空室内的空气分子减少, 对液束的阻碍作用减小,射流贯穿距离增加。随着环境压力的进一步降低,真空室内的空气分子数密度已经很少, 对射流的阻碍作用很小, 则气液的相互作用可忽略, 而喷嘴出口处的湍动能与喷嘴直径和喷射压力有关, 在喷射压力和喷嘴直径一定的条件下, 射流所具有的能量为定值, 故随着压力的降低, 射流的贯穿距离的变化幅度很小。

图3 雾化结构特性和SMD 与环境压力的关系曲线( pin= 10 MPa, d = 0.2 mm)