喷嘴结构对真空喷射雾化性能影响研究

基于Fluent软件模拟了柱型、扇型、锥型和混合型喷嘴真空喷射射流雾化过程,研究了喷嘴结构对动压力转换、射流速度和喷嘴出口湍动能的影响。结果表明,锥型喷嘴动压力较大,可提高静压能转换效率;扇型和锥型喷嘴喷射束宽度较大,利于大面积喷射成膜;扇型喷嘴易形成空化,出口湍动能较大,有助于液滴初次雾化破碎,而混合型喷嘴的空化层厚度最小,湍流区域最大。通过分析雾化锥角与喷嘴流量系数,发现扇形和锥直形喷嘴具有较大雾化锥角,但流量系数较小喷嘴压力损失较大;喷嘴直线段会提高锥型喷嘴雾化锥角和喷嘴出口湍动能,并使扇型喷嘴的流量系数增大,但射流雾化锥角减小。最后,本文尝试构建了真空喷射射流雾化数学模型。

喷嘴是射流发生元件,将流体静压能转换为动压能并保持良好的流动和动力特性,广泛用于燃气轮机、发动机和喷涂机等。喷嘴结构对射流有重要影响,建立喷嘴结构参数与射流雾化性能之间的关系、进而优化并设计新型高效喷嘴是现今研究重点。易灿等从理论分析、数值计算和实验研究方面总结了喷嘴结构对高压射流流动特性的影响,证实喷嘴结构对射流流动特性、冲蚀能和空化具有重要作用;黄中华等仿真研究了锥形喷嘴结构参数对射流最大出口和径向速度分布的影响,发现当喷嘴半收缩角°=20°时可获较大出口射流速度,径向速度变化最小;武飞等用Fluent模拟了喷嘴喉部收缩角、入口直径、圆柱段和收缩段长度超高压锥形喷嘴的微射流情况,发现最佳喷嘴收缩角为13°,最佳喷嘴喉部圆柱段长度为喉部直径3倍(约0.3mm)。

随纳米技术与液相材料工艺结合日渐紧密,真空喷射沉积法以操作简单,能制备多层或梯度结构复合高分子功能薄膜在发光二极管、太阳能电池和场效应晶体等方面受到了广泛关注,如Mo和M-izokur等用真空喷射法制备了聚乙烯和聚碳酸酯薄膜。喷嘴结构参数对成膜的光滑、致密性有重要影响,有关此方面之前只有Mo等实验研究了锥形喷嘴安装方向和喷嘴直径对喷雾锥角、雾滴粒径等成膜特性的影响,而不同喷嘴结构参数对射雾化影响的深入研究尚未见报道。

本文基于Fluent软件,模拟了柱型、扇型、锥型和混合型喷嘴的真空喷射射流,分析了喷嘴结构对动压力转换、射流速度和喷嘴出口湍动能的影响,通过对射流雾化锥角与喷嘴流量系数的系统模拟和理论计算,尝试构建真空喷射射流雾化模型,对真空射流喷嘴选型和优化具有一定的指导意义。

1、真空喷射模型建立

1.1、喷嘴数学模型

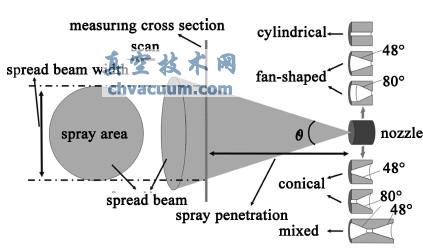

喷射模型及圆柱型、扇型、锥型和混合型喷嘴的典型结构如图1所示。真空喷射法所需喷嘴直径一般小于1mm,以直径0.3mm,长度1mm的圆柱形喷嘴为基准,各喷嘴结构参数如表1所示,其中混合型喷嘴为锥直形喷嘴和扇形喷嘴的组合。

图1 喷射模型及不同喷嘴结构示意图

3、结论

基于Fluent模拟了柱型、扇型、锥型和混合型喷嘴的真空射流过程,研究了喷嘴结构对动压力转换、射流速度和喷嘴出口湍动能的影响,并初步建立了真空射流雾化模型,结果表明:

(1)锥型喷嘴出口动压力和射流速度最大,静压能转换效率高;扇型和锥型喷嘴喷射束宽度较大,利于大面积成膜;

(2)扇型喷嘴易形成空化,出口湍动能较大,利于液滴初次雾化破碎,而混合型喷嘴空化层厚度最小,湍流区域最大;

(3)扇形和锥直形喷嘴具有较大雾化锥角,但喷嘴流量系数小,压力损失较大;

(4)对于真空射流喷嘴,直线段对扇型喷嘴具有压缩、限制作用,使空化层厚度增大,气液界面湍流强度、射流雾化锥角和压力损失均减小;对锥型喷嘴具有缓和、集束作用而形成空化,有利于提高雾化锥角和喷嘴出口湍动能,但压力损失变大。