磁控溅射法制备NiZnCo铁氧体磁性薄膜的后退火处理研究

研究了后退火处理对磁控溅射法制备NiZnCo铁氧体磁性薄膜的成分、组织及性能影响。用EPMA、XRD和AFM分别表征后退火处理前后薄膜的成分、物相和微观结构,用VSM测试后退火处理前后的薄膜磁性能。结果表明经后退火处理后,薄膜中氧含量增加,结构更为稳定,薄膜由非晶态彻底转变为晶态;晶粒尺寸细小,排列均匀致密;磁滞回线更为狭长,饱和磁化强度明显增大。

随着人类对电子产品的要求越来越高,电子元器件向小型化、轻量化和高性能化方向发展趋势越来越明显,铁氧体薄膜材料成为电子元器件材料研究的新热点。铁氧体薄膜具备良好的软磁性能而越来越受大家的关注。本文通过对磁控溅射法制备的NiZnCo 铁氧体磁性薄膜进行后退火处理,研究了后退火处理对薄膜成分、物相、微观结构和磁性能的影响。

1、实验材料与方法

选择用自制的纯度为99.5%的铁氧体作为溅射靶材,在JGP600 型高真空多功能磁控溅射仪中沉积薄膜,溅射气氛为高纯Ar 气。后退火处理温度为800℃,保温时间为2 h,将溅射制备得到的薄膜试样平放在刚玉片上,待后处理炉中的温度达到设定温度后放入炉中。通过电子探针分析仪(简称电子探针EPMA)来分析后退火热处理前后的薄膜成分变化,借助X 射线衍射分析仪(XRD)来分析后退火热处理前后的薄膜物相。通过原子力显微镜(DI Nanoscope III 型)(AFM)来观察后退火热处理前后的薄膜微观组织变化[2]。采用美国生产的Lakeshore 735 型振动样品磁强计(VSM)来测定后退火热处理前后的铁氧体复合薄膜磁性能。

磁控溅射法沉积在硅晶基体上的NiZnCoFe2O4/SiO2复合薄膜均为非晶态,经后退火处理后,该薄膜彻底转化为晶态,氧元素含量增加,薄膜结构更加稳定;晶粒尺寸细小,排列均匀致密,软磁性得到改善, 饱和磁化强度明显增大。

2、实验结果与分析

2.1、后退火处理对薄膜的化学组成影响

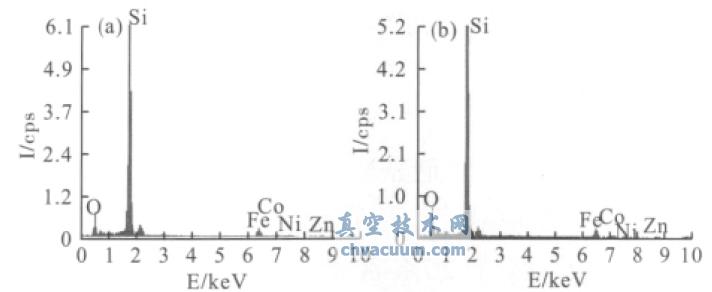

图1 为经后退火处理前后的铁氧体薄膜电子探针成分分析。图中可以看到薄膜的基本组成元素Fe、Ni、Zn、Co、Si、O 均存在,也没有出现新的元素。但后退火处理前后的薄膜组成元素成份相对含量略有变化。同样由于薄膜很薄,电子探针可能测试到了基体中的硅元素,因此在表1、表2 中只列出O、Fe、Ni、Zn、Co 的相对含量。由表1、表2 可知,薄膜中的氧元素含量明显增大,其他铁、钴、镍、锌元素相对含量则整体下降。

(a) 后退火热处理前;(b) 后退火热处理后

图1 硅晶基片上后退火处理前后铁氧体薄膜的电子探针成份分析

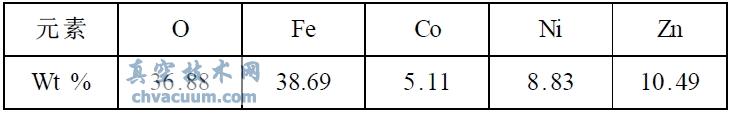

表1 硅晶基片上薄膜后退火处理前的成份质量含量(溅射功率,150W)

表2 硅晶基片上薄膜后退火处理后的成份质量含量(溅射功率,150W)

分析其原因可能在于:在溅射过程中,溅射气氛为单一的氩气气氛,但是由入射离子轰击靶材表面后,氧原子挣脱了靶材表面的束缚,进入到溅射空间中与入射离子碰撞,交换能量,成为自由原子。但在薄膜沉积过程中,由于为了维持溅射腔内的气压,溅射气体不停地被抽离出溅射腔内,因此氧原子也随着溅射气氛的抽离而损失掉一部分,溅射腔中的氧元素含量下降,因此制备得到的薄膜缺失部分氧;在后退火处理过程中,由于是处于大气气氛中,空气中的氧元素能与薄膜中的金属元素重新结合,氧原子重新进入到薄膜中去,在一定程度上弥补溅射过程的氧元素损失,使得薄膜的结构更为稳定,增强薄膜与基体的附着性能[1]。

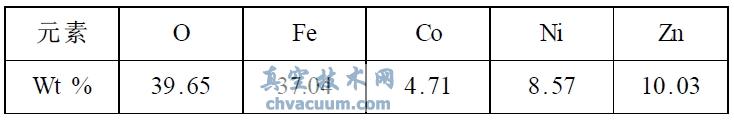

2.2、后退火处理前后溅射薄膜的物相分析

后退火处理前后铁氧体薄膜的相组成主要采用XRD 衍射仪进行分析[3]。图2 为后退火处理前后铁氧体薄膜的XRD 衍射能谱图。由图2 可见,磁控溅射法溅射沉积在硅晶片的薄膜为非晶态,衍射峰很弱,背纹比较深,其衍射图谱上没有明显的衍射峰(如图2 中)。经800℃保温2 h 的后退火热处理后,薄膜的衍射峰强度明显增加,在35.4°左右(311)面上择优生长,与标准能谱比对后可以断定为主晶相为尖晶石型的镍锌钴铁氧体薄膜,衍射峰较强,后退火处理帮助沉积得到的铁氧体薄膜实现了由非晶态向晶态的转变,且晶化完成地比较彻底;在20°~25°左右有一宽化衍射峰,与二氧化硅的衍射能谱相对比,可以断定该处为二氧化硅的衍射宽化峰。因此,射频磁控溅射制备的薄膜为NiCoZnFe2O4/SiO2铁氧体复合薄膜[4]。

图2 后退火热处理前后铁氧体薄膜的XRD 衍射能谱

2.3、后退火处理对薄膜的微观形貌的影响

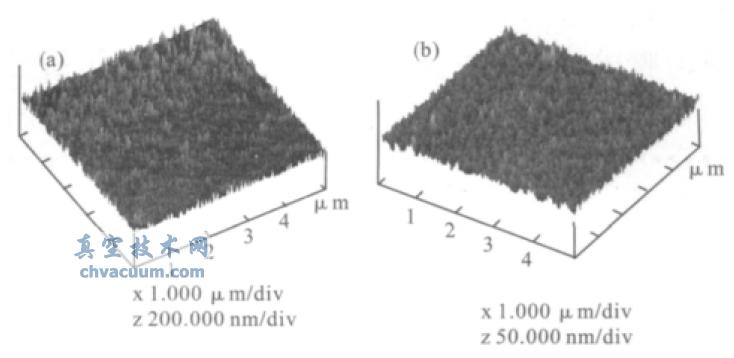

(a) 后退火处理前(尺寸比例200nm);(b) 后退火处理后尺寸比例(50nm)

图3 后退火处理前后铁氧体薄膜的AFM微观形貌

图3 为射频磁控溅射获得的铁氧体薄膜后退火处理前后的微观形貌对比。图3a 的尺寸比例为200 nm,图3b 的尺寸比例为50 nm。对比图3a 和b 可见,后退火处理后的薄膜晶粒尺寸更小,排列均匀致密。薄膜与基体结合紧密,没有无层裂和剥落现象出现。分析其原因为经后退火处理,溅射获得的铁氧体薄膜由非晶态转变为晶态,晶粒数大大增加,且薄膜中由于溅射沉积快速结晶所引起内应力也得到释放和消除,从而改善了薄膜表面形貌。由于磁控溅射的工艺恰当,即使经过后退火处理,薄膜和基体材料仍然保持了良好的结合状态,没有出现层裂和脱落的现象,这将有助于薄膜材料在较高温度条件下使用[5]。

2.4、后退火处理对薄膜磁性能的影响

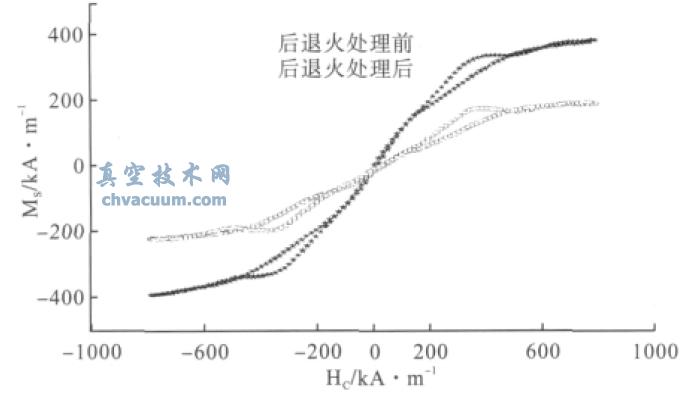

图4 后退火处理前后薄膜的磁滞回线

图4 为硅晶基片上沉积NiCoZnFe2O4/SiO2 铁氧体复合薄膜后退火处理前后的磁滞回线。由图4 可见,后退火处理后的磁滞回线更为狭长,饱和磁化强度明显增大。这意味着后退火热处理后薄膜的软磁性能得到改善。其主要原因在于:(1)薄膜的磁性能对其化学成份很敏感。在溅射过程中,靶材中激发出来的氧离子可能部分缺失,导致薄膜的成分略有偏差,而在后退火处理中,薄膜得到一定的氧化,氧成分的相对含量增加,使得薄膜成分趋于正分,这样薄膜的饱和磁化强度得到提高;(2)晶粒度对薄膜的磁性能有影响。后退火处理后薄膜由非晶态转变为晶态,晶粒尺寸更为细小,排列整齐密实,分布均匀,因此有助于提高薄膜的饱和磁化强度;(3)在沉积过程中,薄膜与基体之间存在一定的内应力。经后退火处理后,晶粒细化,降低薄膜的内应力,从而对饱和磁化强度的提高也有帮助[6]。

3、结论

磁控溅射法沉积在硅晶基体上的NiZnCoFe2O4/SiO2复合薄膜均为非晶态,经后退火处理后,该薄膜彻底转化为晶态,氧元素含量增加,薄膜结构更加稳定;晶粒尺寸细小,排列均匀致密,软磁性得到改善, 饱和磁化强度明显增大。

参考文献

[1] 陈光华,邓金祥.纳米薄膜技术与应用[M].北京:化学工业出版社,2004.

[2] 庞尔楠,赵宇辉,侯华,等.低温烧结Ni0.2Cu0.2Zn0.6Fe2O4铁氧体的工艺条件研究[J]. 热加工工艺,2010,39(10):95- 98.

[3] 奚小网,陈亚杰,周雪琴.脉冲激光沉积制备NiZn 铁氧体多晶薄膜研究[J]. 磁性材料及器件,2001,32(6):9- 13.

[4] 管志花,杨新华,闫友房,等. 纳米NiZn 铁氧体的制备及表征[J].热加工工艺,2008,37(6):15- 19.

[5] 唐伟忠.薄膜材料制备原理、技术及应用[M].北京:冶金工业出版社,1998.

[6] 罗红雨,马振伟,周济,等.两种Ni- Zn 铁氧体复合材料的烧结性能与射频磁性能[J]. 功能材料,2001,32(2):132- 134.