缝纫机针杆表面沉积含过渡层DLC薄膜及性能的研究

本文以C2H2为碳源,Ar 气为辅助气体,采用新型离子束源和磁控溅射源的混合技术在缝纫机针杆上成功制备了具有不同过渡层的类金刚石薄膜,并表征了薄膜的表面形貌,测量了其硬度、结合力、摩擦系数,划痕法的结果表明,增加过渡层后薄膜的结合状况得到明显改善,DLC 膜的硬度也得到了提高,摩擦磨损实验结果可以看出样品的摩擦系数均在0.1 以下,可以极大地改善不锈钢针杆的摩擦性能。

机头无油化技术,一般是采用机头面部内腔部分针杆机构和挑线机构取消供油和回油系统,从根本上解决工业平缝机头部渗油、漏油的问题。其主要的方法是提高针杆机构、挑线机构、勾线机构的主要零件的耐磨性。提高零件耐磨性的主要方法之一就是采用各种不同的表面处理方法,使零件摩擦表面的耐磨性得到加强。在众多耐磨涂层中,类金刚石是一种功能非常突出的具有低摩擦自润滑功能的涂层。因此开发DLC薄膜在无油缝纫机零部件上的应用将会产生优异的工作效率。但DLC 膜因其高的内应力与基体的不匹配性导致了低的附着力,很难制备较厚的薄膜,这限制了大规模的商业化生产。为了改善这种缺陷,可从降低薄膜应力和提高薄膜附着力两方面来解决。其中在提高附着力方面,目前主要是利用软的过渡层或其他金属碳化物的过渡层。本研究就是同时放入缝纫机针杆(不锈钢)、WC 合金、Si 片,并分别制备了DLC、Cr/DLC、Cr/CrC/DLC 三种膜层结构的DLC 薄膜,并对薄膜的表面形貌和性能进行了研究。

1、实验

1.1、薄膜制备

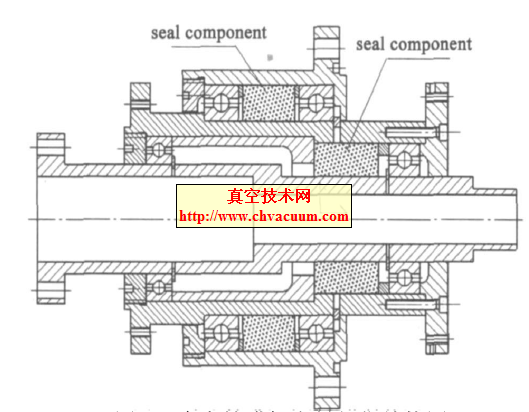

实验采用混合等离子体沉积设备沉积不同过渡层的多层类金刚石薄膜,气体源用的是氩气和乙炔气体,磁控溅射靶源采用矩形铬靶。样品在放入真空腔体前,先放入丙酮在超声波中清洗10 min,然后在酒精清洗5 min, 最后吹风机干,然后马上放进真空室的样品架上。抽真空至2×10- 5 Torr,通入氩气,开启线性离子源对基片进行等离子清洗30 min,清洗后开启磁控溅射靶沉积不同中间层的DLC 膜100 min。用于研究不同过渡层类型对薄膜表面形貌和摩擦磨损、结合力、硬度等性能的影响。具体的镀膜参数如表1 所示。

表1 样品沉积参数

1.2、薄膜性能表征

采用美国MTS 公司生产的NANO G200 纳米压痕仪评价薄膜的硬度及弹性模量,利用球盘(ball- on- disc) 摩擦模式对薄膜的摩擦学性能进行测量。摩擦配副是直径为7 mm 不锈钢球,载荷大小为3 N,速度为100 mm/s,摩擦距离为300 m,并用荧光显微镜表征了其表面形貌。采用J<ech的划痕机评价薄膜的结合力。

2、实验结果与讨论

2.1、薄膜的表面形貌

如图1 所示为不同过渡层下Si 片基体上的DLC 薄膜的表面形貌图,可以看出表面均相对比较光滑且具有良好的均匀性。但缝纫机针杆上的DLC 薄膜则表现出了不同的表面形貌,其中基体/DLC 的薄膜结构出现剥落现象, 基体/Cr/DLC、基体/Cr/CrC/DLC 的薄膜结构则结合良好,无剥落现象,具体见图2。这是因为DLC 薄膜和不锈钢基体的热膨胀系数相差较大,由此引起的内应力导致薄膜和基体间附着力的不平衡,在沉积后的冷却过程中发现薄膜从基片上剥离的现象,而Cr 或Cr/CrC 过渡层的加入实现了成分和性能上的逐渐过渡,可以有效地改善膜基结合力。

(a:1# 样品;b:2# 样品;c:3# 样品)

图1 不同渡层下Si 片基体上的DLC 薄膜表面形貌(显微镜照片) 图2 缝纫机针杆上DLC 薄膜的表面形貌(荧光显微镜)

2.2、薄膜与基体的结合强度

划痕法是一种广泛应用于硬质薄膜- 基体结合强度的检验方法。从图3 划痕形貌来看,1# 和2# 样品发生了明显的薄膜剥落,其中1#样品呈鱼鳞状剥离,对比划痕测试中划痕形貌、摩擦系数及声信号的变化,可得到其临界载荷为33.1 N,见图4,2# 样品的临界载荷为45.1 N,3# 样品划过后薄膜沿划痕向两边形成整齐排列的小裂纹,呈鱼骨状,没有发生剥落,其临界载荷为53.4 N。

根据划痕测试的结果,在增加过渡层后,3#工艺沉积的DLC 薄膜的结合力明显优于1# 和2# 工艺,这是因为过渡层的添加,充分缓解了DLC 薄膜与基体之间因热膨胀系数的差异引起的较大的内应力,从而明显改善了膜基结合力,这与我们从其表面形貌观察出的结果相一致。

图3 不同过渡层下DLC 薄膜的划痕形貌 图4 不同过渡层下DLC 薄膜的临界载荷

2.3、薄膜的硬度

硬度是类金刚石薄膜性能好坏的一个重要指标,如图所示为不同过渡层的DLC 薄膜与硬度的关系。硬质合金表面添加过渡层沉积DLC 膜之后,其硬度均有所提高,与文献报道中一致,由此可见过层对DLC 薄膜起到了有力的支撑作用。

图5 不同过渡层的DLC 薄膜的硬度 图6 不同过渡层的DLC 膜的摩擦系数(a)和磨损深度(b)

2.4、薄膜的摩擦性能

如图6 所示是不同过渡层的DLC 膜的摩擦系数和磨损深度变化,图6(a)中可以看出,三种膜层结构的DLC 薄膜均有较低的摩擦系数,均在0.05 左右,1# 和2# 样品的摩擦曲线比较平滑稳定,3# 样品随着摩擦距离的增大,摩擦系数呈逐渐降低的趋势,在摩擦距离为100 m 时,摩擦系数已小于1# 和2# 样品。

从图6 (b) 所示的磨损深度曲线中可以看出,1# 样品的磨损深度最小,2# 和3# 样品的磨损深度相差不多,在22.5 μm 左右。

3、结论

(1) 在缝纫机针杆(不锈钢)基体与DLC 薄膜间加入了铬或铬/ 碳化铬的过渡层,使得薄膜的机械性能和摩擦学性能有了较大的改善。

(2) 膜层结构为Cr/CrC/DLC 时,薄膜具有最优异的综合性能。这对开发缝纫机针杆用耐磨涂层有重要的现实意义。