�۾�ʽ��巧�����ANSYS����Ԫ����

�����������ۺ���������Ԫ��������ANSYS���۾�ʽ��巧����ṹ����ǿ�Ⱥնȷ�����Ϊ��巧�Ľṹ��Ƽ��Ż��춨һ�����õĻ�����

һ��ǰ��

��������Ԫ��һ��������20����40������������50������������ַ������ڽṹ��ơ���������������Ʒ�ڹ��������е��������Ρ����˶������������Ӧ���ں��չ��̣������䷽������Ч�ԣ�Ѹ�ٱ��ƹ�Ӧ���ڻ�е���������촬�ȹ��̲��š�

��������Ԫ����(Finite Element Method,FEM)��һ�ֽ�����������й��̷�������ɢ����ֵ��������CAD��CAE֮�䲻�ɻ�ȱ����������������Ԫ����һ����ֵ���ƽⷨ�����Դ������ӵIJ�Ʒ�ṹ���Ҽ��㾫�ȸߡ���CAE�������Ա�������������������ʱ������������������ⷽ����ʵ��ģ�ͽ������������緢�����ȱ�ݲ������ų�������Ԫ���ǽ���Ҫ����ĸ��ӽṹ����Ϊ���������й���С�飬��Ϊ��Ԫ��ÿ����Ԫ���������ڼ���ļ���״������Ρ������εȣ���Ԫ֮��ͨ�������ڵ�����ӡ�ϵͳ��ÿ����Ԫ��������Ԫ�նȷ��̣��������ṹ����ĸնȷ��̡��ɽṹ�߽�����������⣬�ó��ṹ�и���λ�õIJ���ֵ����������Ԫ���㣬��Ҫ��Ϊ��������ģ�͡����������㡢�����ʾ�������衣

����ANSYS����Ԫ����������Ŀǰ��Ϊͨ����Ч����ҵ����Ԫ����֮һ��Ӧ�������㲿������ǿ�ȡ��ն��Լ��ṹ�Ż�������ʮ�ֱ����ġ��ڲ�Ʒ����У��û�����ʹ��ANSYS����Ԫ�����Բ�Ʒ���ܽ��з�����������ֲ�Ʒ���⣬������Ƴɱ�������������ڣ������Ƶijɹ��ʡ�����ijһ���幤�����⣬Ϊ��ʹ��������ӽ���ʵ�ʣ���ռ�����(http://www.chvacuum.com/)��Ϊ����Ҫ������Ԫģ��ȷ���������㲿���ļ�����̬;��Σ�������ȷ�������㲿���ڹ��������еĸ����������Ӧ����֮����Ӱ�����Լ��ϵ(���߽�����);�������ȷ���۸նȺ�ǿ�ȵķ�������������۾�ʽ��巧Ϊ����������Ԫ�ڷ���Ԫ���е�Ӧ����һ�о�̽�֡�

�����۾�ʽ��巧���

�����۾�ʽ��巧�ǰ�װ������ú���ܵ��IJ��ʽú�����Ϸ�������ʱΪ����ʽ����¯�ݷ�ʱ���۾�ʽ���رգ��ж�ú���ܵ������ڸ÷��Žṹ�������ᣬ�ܷ�Ч���ã���ұ��ϵͳ��ú���ܵ��ϵõ��˹㷺Ӧ�á�

������巧(��ͼ1��ʾ)ͨ�������塢�ҷ��塢���塢˿�ܡ�˿����ĸ���������ͽ�������װ�õȲ�����ɡ�������ͨ���ä����ɣ��Կ��ƽ��ʵ���ͨ�ͽضϡ��ҷ����벨�����ͽں�����һ���ͨ����˨������һ���ҷ���ͨ���ײ���֧������ʵ���ܷ�������е�ˮƽ�ƶ�������װ�ô���6��˿��ͬʱ��ת����˿����ĸ�����ҷ���ˮƽ�ƶ���ʹ�����ܷ���ѹ�������ϵ�0��Ȧ������ʵ���ܷ⡣

ͼ1 �۾�ʽ��巧

�����۾�ʽ��巧���������Ԫ����

����1����������

������巧�ڹ��������У��������һ��ѹ�������ǿ�Ȳ����������������ѣ�����������롣���ڷ���ṹ���ӣ����ó���Ľ����㷨�����㹤��ʵ����Ҫ����˲�������Ԫ�����ķ����Է�����з�����������������˴η�����Ŀ����Ҫ����֤������֧�Ű��ǿ�Ⱥն��Ƿ��������Ҫ���Ա����Ч�ضԷ���������иĽ���

������������Ԫ���������õļ���ģ��ͨ����ͬ��ʵ�ʵIJ�Ʒ�ṹ����Ϊʵ�ʵIJ�Ʒ�ṹ��������Բ�Ʒ����û�ж��Ӱ��ĸ���ϸ�ڽṹ����Բ�ǡ����ӿȣ�����Щ�ṹ������Ԫ������ȴ�dz����ӣ������������л����һЩ��������Ԫ������������������������ڼ�����Ҳ��ռ�ô���ʱ�䡣��ˣ��ڽ�������Ԫ����ʱ����Ҫ���ݲ�Ʒ�ṹ�������ص��������ݵ����أ����к�����������Ԫ����ļ���ģ�͡�

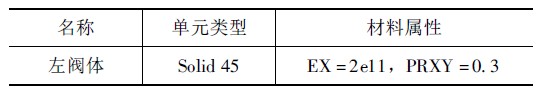

����2��������������

���������������±���ʾ��

�� ��������

����3������ģ�͵Ĵ���

������ANSYS��ͨ�������ֽ�ģ������ʵ�彨ģ��ֱ�����ɡ�ʵ�彨ģ���ȴ����ɹؼ��㡢�߶Ρ�����幹�ɵļ���ģ�ͣ�Ȼ������ANSYS���ֹ��߶���������֣����ɽڵ�͵�Ԫ�����ս�������Ԫģ�͵�һ�ֽ�ģ�������÷������ڽ������ӵ�ģ�ͣ��ڵ�͵�Ԫ�����࣬����3Dʵ�彨ģ;ֱ�ӽ�ģ��������ANSYS��ʾ����ֱ�Ӵ����ڵ�͵�Ԫ��ģ����û��ʵ��(�㡢�ߡ���)���֣��˷�������С�ͻ��ģ�͵Ĵ�������Ҫ���ֹ������������ݣ����׳�����

�������Ƿ���Ľṹ�ص㣬�ʲ���ʵ�彨ģ������������ģ�͵Ĵ�����ģ�ʹ��������д���ʹ���˾���������Ӷ������˲�������;�������ڷ��������֮�䶼�Ǻ��ӣ���ģ��֮��ֱ�Ӳ����Ӽ����������Ҫ��

����4������

����ͨ�����õ�Ԫ�ߴ��С�������������ֵķ������õ��˱Ƚ��������������ģ�͡����干����Ϊ16424���ڵ��52307����Ԫ(��ͼ2 ��ʾ)��

ͼ2 ������άģ��

����5��ȷ��Լ������

�����������ҷ����������������庸��������������֧�Ű�ı�������Ƿ����ص㣬�ʽ���������ΪԼ�����������������ϵĽڵ㣬���ڷ���ʱ������λ�ơ�

����6��ȷ���غɷֲ�

����������˷����ϣ���������������һ��������˿�ܼӽ���������СΪ2MPa������һ����ú����ä������������ѹ������СΪ0.6MPa��������˷����Ϲ������д�СΪ7.45MPa����(��ͼ3��ʾ)��

ͼ3 �����غɷֲ���Լ������

����7����⼰�������

�������ѽ����õ�����Ԫģ��ʩ�ӱ߽��������غ�֮��ʹ��ANSYS�������ģ����⣬��øù�����ģ�͵���ѧ�⡣����λ��Ӧ����Ӧ��ͱ��ε����λ���ǹؼ��㡣ѡ���⼸��������Ϊ����������ں����м�����ʾ�����(��ͼ4��ʾ)��

ͼ4 �������

(a)����Ӧ���ֲ�ͼ (b)����Ӧ��ֲ�ͼ(c)λ����ͼ

��������

��������Ӧ����Ӧ�估λ�Ʒֲ���ͼ�ķ���������ɵõ����½��ۡ�

����1����ä��ض�ú��ʱ�������ڲ��������Ӧ��Ϊ268MPa����СӦ��Ϊ4.6MPa����֧�Ű����������Ϊ5.168mm�������������Ҫ��

����2��������������������С��֧�Ű����������������������֧�Ű��ȡ��߰����Լ������ȵò������Ե�Ч����ֻ��ͨ����һ���Ż��ṹ����ǿ�����ǿ�Ⱥնȣ��Ա�֤������巧������������