蝶阀设计时轴承选型考虑的因素

蝶阀是近年来发展速度最快的阀门类型之一,其在工艺系统中既可作隔离切断用,也可作自动调节用,主要由阀体、蝶板、阀轴、填料、轴承及驱动装置等零部件组成。驱动装置的输出动力,经由阀轴传递给蝶板,从而实现隔离切断或调节功能。轴承作为阀轴不可或缺的支撑部件,其科学合理的选型至关重要。

轴承是支承轴颈、耳轴、枢轴、短轴及轴上零件,用于减小摩擦和保证回转精度,并使轴及轴上零件在其中转动、摆动或滑动的机器部件。轴承选型的科学合理与否,不仅影响产品性能的保证、功能的实现,而且影响着产品的生产制造、运行维护的成本。

蝶阀是近年来发展速度最快的阀门类型之一,其在工艺系统中既可作隔离切断用,也可作自动调节用,主要由阀体、蝶板、阀轴、填料、轴承及驱动装置等零部件组成。驱动装置的输出动力,经由阀轴传递给蝶板,从而实现隔离切断或调节功能。轴承作为阀轴不可或缺的支撑部件,其科学合理的选型至关重要。

蝶阀结构形式

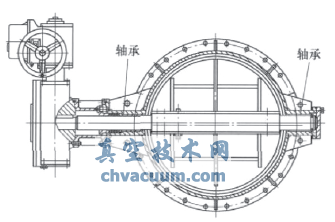

蝶阀轴支撑结构的一般形式见图1~图4。图1适用于低中压小规格整轴式蝶阀,阀轴由安装在阀体上的一组滑动轴承支撑,滑动轴承的外径与阀体一般采用小间隙配合或过渡配合,内径与阀轴之间一般采用H9/f9(d9)。

图1

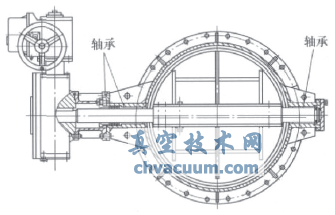

图2

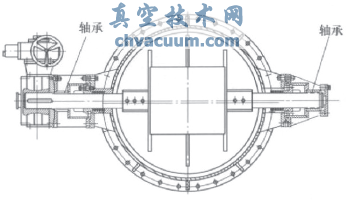

图3

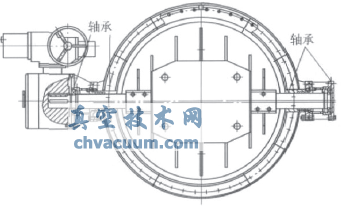

图4

图2适用于大规格的阀门,此类阀门一般采用分轴式结构,即由上、下阀轴组成。下阀轴一般只作支撑作用,不传递动力,故上阀轴设计为双滑动轴承支撑,下阀轴设计为单滑动轴承支撑。滑动轴承安装在阀体上和填料压盖上,有利于减轻对弹性体填料的吃偏挤压而导致外漏,同时也能减轻单滑动轴承的过渡磨损风险。

图3是高温(一般介质温度不低于300℃)工况用蝶阀的轴承结构形式。阀轴属单支撑悬臂梁结构,且悬臂较长,刚性不足,这时采用双支撑,在确保同样弯曲应变的情况下,轴径可减小,结构紧凑,重量轻,成本低且运行更平稳,驱动力矩也小。为了起到散热的效果,支架需要一定的长度(按热传导相关资料进行理论计算,再按实践经验选定),目前常用单滑动轴承支撑不很合理。

图4是调节型蝶阀的轴承布局结构,为了满足响应灵敏度要求,接收信号不滞后,一般采用滚动轴承与滑动轴承的组合结构形式。

轴承材料的选用

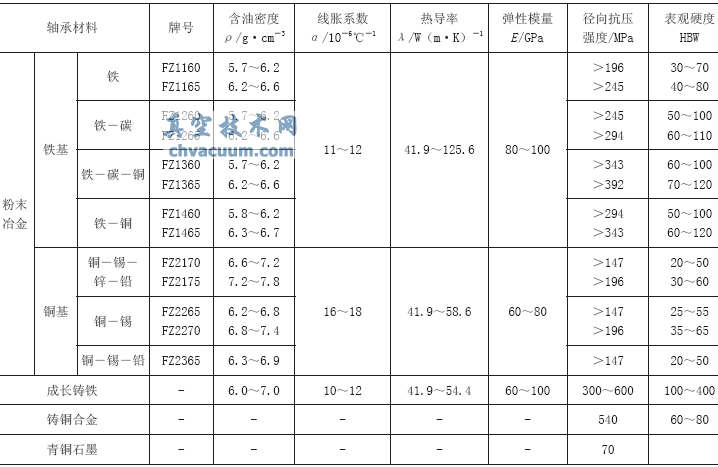

滚动轴承已商品化、标准化。滑动轴承在阀门中大部分与介质直接接触,所以其耐腐蚀性、耐高温性、热稳定性(热膨胀性)是材料选用时考虑的主要因素。一般以铜合金为主,详见表1。

表1 常用金属轴承材料及基本性能

随着近年来新材料、新技术、新工艺的快速发展,轴承的结构和材料也在不断更新换代,特别是自润滑轴承近年来得到了广泛的应用。自润滑轴承是一种粉末冶金含油轴承,通过制备粉料、成形、烧结和浸渍润滑油等主要工序制成。制造这种轴套的粉末冶金减摩材料分为铁基、铜基和铝基三种。铁基粉末冶金减摩材料以铁为主,有时加入少量铜,以改善边界润滑性能。它的特点是强度高、价钱便宜,但轴承摩擦性能较差,且会生锈,仅适用于低速场合。铜基粉末冶金减摩材料以青铜为主,加入6%~10%的锡,少量的锌和铅。它的特点是不会生锈,在中速、轻载下轴承性能稳定,但价格较高。铝基自润滑轴承强度适中,但耐磨性和抗胶合性能较差。详见表2。

表2 自润滑轴承材料及其物理、力学性能

在阀门中非金属材料的轴承也得到了广泛的应用,例如特种塑料(四氟类)、碳纤维等聚合物等。聚合物具有质轻、绝缘、减磨、耐磨、自润滑、耐腐蚀、成形工艺简单及生产效率高等特点。和金属材料比较,他们的摩擦学性能对环境温度和湿度敏感,与黏弹性有关的特性显著,机械强度低,弹性模量小,对润滑油的吸附性差。

蝶阀用轴承的发展趋势

(1)滑动轴承滚动化能有效减小驱动力矩,从而降低能耗,减少用户的运行成本,体现低碳经济低能耗、低排放的理念。高可靠性和长寿命的特点可以长时间保证高精度,更能适应目前对启闭速度要求越来越快的阀门,特别是具有紧急切断功能的阀门。

(2)模块化结构轴承与填料箱一体化,减少阀体的金属切削加工量,实现少切削或无切削,组装周期短,方便标准化、通用化作业。

(3)可自定心的结构适用于大规格、传递较大扭矩的蝶阀。

结语

轴承虽说是阀门中的一个辅助部件,但对阀门的功能实现起到举足轻重的作用。采用合理的结构、适用的材料对降能耗、降材耗以及提高可靠性等方面起着重要的作用。