蝶阀加工及立式装配研究

一、前言

水轮机组进水管道上一般安装进口阀门,作为水轮机组的启闭机构,是水轮机很重要的辅助设备。进口阀门有四个作用:①作为事故停机装置。②在停机检修水轮机时,不需要放掉压力管道内的压力水,就可以安全地进行检修。③在较长时间停机情况下,可以减少导叶缝隙漏水。④分叉管道供水的电站,每台水轮机上的进口阀门,可以使一台机组的停机或检修,不影响其他机组的运行。水轮机行业目前常用的进口阀门有蝶阀、球阀、针阀、闸阀和筒阀。蝶阀是中、低水头,大、中型水轮机常用的一种进口阀,比其他形式的进口阀门外形尺寸小,重量轻,结构简单,操作方便。

二、研究内容

1)蝶阀阀体加工工艺。

2)活门加工工艺。

3)通用水压工具的提制及水压试验。

4)立式装配及操作试验。

三、研究方法

1、蝶阀阀体加工工艺的研究

阀体是蝶阀的主要部件,通过水流,承受水压力;支持蝶阀的全部部件,承受操作力和操作力矩,有足够的刚性。一般采用铸焊结构。加工难点:

(1)如何保证阀体两端轴孔的同轴度

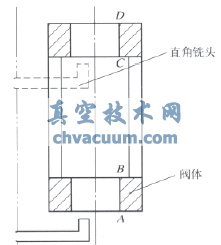

蝶阀阀轴轴孔是蝶阀上最重要的配合部位,阀轴轴孔与阀轴的配合情况,直接影响到活门的旋转开启动作是否灵活。为解决这一问题,采用在五坐标数控镗铣床上用小直角铣头走圆弧插补加工找正段,再单镗阀轴轴孔的方法来实现,具体步骤为:①工件立放,地脚朝上,带密封槽端法兰面朝向镗床,地脚下面垫方箱,背靠弯板,找正工件后将工件压牢。②工件如图1所示,先铣A端平面及内孔。③滑枕退回,移动立柱到C端,滑枕伸出同样的长度,加工C端平面及内孔。④直角铣头旋转180°,用千分表测铣头上的找正基准全长为零,镗B端平面及内孔。⑤滑枕退回,移动立柱到D端,铣D端平面及内孔。

图1 蝶阀阀轴轴孔加工示意图

采用上述方案,可保证阀体阀轴轴孔的同轴度及轴孔端面的平面度符合图样要求,保证阀体加工精度。

(2)如何保证密封座与橡胶密封条的配合尺寸

中、小机组阀体密封面一般为堆焊不锈钢结构。对于大中型机组,不宜采用,大堆焊量容易导致阀体焊接变形过大,加工精度不好控制。大型机组多采用把合密封座,再与阀体同加工密封面的方法。优点是加工后的密封面尺寸精度高;密封座为可更换件,磨损后易于更换。密封座上的把合孔难加工,要求分度准确,在数控立车上加工密封座。依靠数控立车卡盘的分度精度来保证把合孔的分度精度。密封座把合到阀体上后,数控编程加工密封面,保证密封面直线段与圆弧段的准确过渡。

2、活门加工工艺的研究

活门在全关位置时承受全部水压,在全开位置,处在水流中心,因此要有足够的强度和刚度,而且要有良好的水力性能。大、中型活门一般为中空壳体。活门一般为铸焊结构。加工难点如下。

(1)保证活门阀轴轴孔与蝶阀的阀轴、轴孔的同轴度

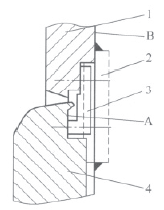

阀轴、轴孔的同轴度,工艺上采用同镗的方法来实现。根据阀体、活门把合螺孔的位置,专门制作了一套固定工具用来把合阀体、活门,具体操作步骤如下(见图2):①将阀体组合成整圆,用固定工具将阀体、活门分别通过阀体、活门上的把合螺孔把合在一起,用定位块搭焊牢固。②将阀体、活门的组合体吊在镗床工作台上,按阀体上的一端轴孔平面及内孔找正工件后夹紧工件。③按阀体的阀轴、轴孔找正镗杆,再单镗活门阀轴轴孔,因阀体、活门阀轴轴孔找正基准相同,故两阀轴轴孔同轴度好。

1.阀体 2.定位块 3.固定工具 4.活门

图2 阀体与活门加工图

(2)保证把合螺孔的分度精度

在数控立车上加工把合螺孔,依靠数控立车卡盘的分度精度来保证把合螺孔的分度精度。

3、通用水压工具的提制及水压试验的研究

阀体是承受水压的部件,加工后应作水压试验。水压试验是检验蝶阀强度及水力性能的一项重要检测手段。工艺提制阀体上、下法兰闷头及两阀轴轴孔盖板作为水压试验工具,与阀体把合后形成一个封闭的空间,在此空间内注入压力水,在检测时间内观察蝶阀阀体的泄漏情况,对于大型蝶阀,水压试验盖相对尺寸大,造价高,故提制水压盖时,将水压试验盖作了改进,在每个水压盖上开了几排螺孔,每个项目蝶阀打压时,用不上的把合螺孔堵上。

4、立式装配及操作试验的研究

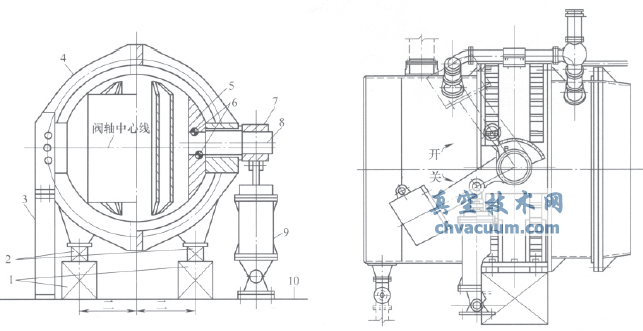

蝶阀试验操作是蝶阀厂内试验的重要项目,操作试验的完成情况是决定蝶阀能否正常启闭的关键,因大型蝶阀装配尺寸高,装配难度大。传统的操作试验是将蝶阀卧放,用起重机拉动转臂重锤,观察转臂重锤的旋转角度与活门旋转角度之间的关系。这种方法接力器不参加操作试验,无法保证接力器行程与转臂重锤、活门之间的连接开启动作一致,操作试验可能成功完成,但在电站实际安装过程中,却无法保证接力器行程的问题。对大型蝶阀采用立式装配及操作试验,优点是试验位置即为蝶阀的工作位置,试验成功可保证蝶阀在工作过程中接力器行程、转臂重锤与活门之间的开启动作更和谐。但由于蝶阀尺寸大,装配不便,根据这一情况,制订了合理的装配工艺,完全能顺利地完成装配工作。

5、具体工艺过程

(1)清理装配平台 在装配平台上放两组等高方箱并找方箱水平,找正后将方箱压牢在装配平台上。

(2)在大方箱上放置小方箱 保证两组方箱之间的距离与蝶阀地脚支腿的距离相等。将方箱全部固定不可松动。

(3)两个支承架放置到方箱的同侧 用螺钉、压板压牢,下垫垫板。然后将支承架弯板安放在支承架上,测量两弯板中心把合孔间距,符合要求后将弯板固定。

(4)阀体上划线 通过阀轴中心划水平、垂直中心线,划重锤全关、全开位置线(在两轴端面上、指示装置底板上),尽量使其延长,以便于装配过程中观察。

(5)将阀体活门组合体翻转90° 垂直吊放到装配平台的方箱上,对正弯板的把合孔用螺钉将阀体和弯板把合在一起,然后将组合体把紧、压牢在方箱上。

(6)用小起重机吊另外两个支承架至装配平台 平靠在阀体端面上,不允许超出轴头端面,用螺钉、压板将其固定在平台上,支承架底部垫垫板。吊支承架弯板至支承架上,贴合阀体端面,对正把合孔拧上螺钉(与阀体和支承架)。

(7)在转臂上划出中心线并引至大孔外圆上 在全关位置装转臂重锤,按线对正后用搭焊板将转臂与阀轴搭焊在一起,焊时注意不应使转臂与阀轴有相对位置移动。

(8)划定位销孔加工线 用可移式镗床钻、扩、铰定位销孔并装销。

(9)装销后将搭焊块磨平 端面及搭焊处磨平后装压盖。

(10)锁锭接力器装配 打压试验完毕。

(11)锁锭钩压瓦后检查内径尺寸合格 研配锁锭钩,按实际位置配钻、攻把锁锭接力器螺孔,装接力器,将接力器与锁锭钩连在一起。

(12)接力器装配完毕 运至总装现场。

(13)按图样尺寸装接力器和支座 注意先将支座装于基础板上,再装在接力器上。全关位置调整后将基础板固定在装配平台上。在装配平台上放置垫片,然后将接力器与转臂装在一起。

(14)割去活门、阀体上的搭焊拉筋。

(15)装蝶阀操作接力器油管路系统 接力器内充油。

(16)用锁锭接力器打开锁锭钩,操作蝶阀接力器作活门开关试验,记录油压 按接力器行程钻底板上的安装孔,并装刻度板及行程开关。配装蝶阀指示装置。在蝶阀全开位置划定位销孔加工线,吊可移式镗床至装配现场钻、镗定位销孔。

(17)在设计油压范围内时,接力器能灵活操作活门开关。

(18)在全开位置,锁锭接力器锁锭重锤,逐步卸油压,当主接力器油压为零时,用起重机吊重锤,打开锁锭钩,缓慢落下重锤,做重锤自关闭试验。

实际操作试验过程中,完全能达到接力器行程与转臂重锤及活门旋转角度之间的联系关系符合设计要求。具体蝶阀加工工艺如图3所示。

(a)蝶阀加工工艺 (b)转臂重锤及活门旋转角度

1.大方箱 2.小方箱 3.支撑架 4.阀体 5.阀体活门 6.定位销 7.转臂 8.转臂中心线 9.接力器10.装配平台

图3 蝶阀加工工艺图

四、结语

实践证明,蝶阀厂内立式装配及操作试验是整个蝶阀生产制造过程中不可缺少的一部分,它除了要完成必要的技术指标外还可以检验出设计、制造过程中各种不合理因素,并及时修正过来。为用户提供保质、保量,满意的产品。通过对蝶阀阀体、活门加工和水压试验工具制造工艺分析研究,目的是对蝶阀设计、制造、试验有个总体认识和归纳总结,为我国在新世纪生产大型蝶阀奠定扎实的工艺基础。