中心型蝶阀流场的数值模拟研究

利用CFD软件FLUENT对中心型蝶阀流场进行数值模拟。计算模型采用不可压缩流动的雷诺时均方程组,紊流模型采用标准模型,离散方程的求解采用压力耦合方程组的半隐式方法(SIM-PLE算法)。对阀门在不同开度情况下,流场状况分别进行了数值模拟,分别得到速度场,压力场,速度矢量场。定性的给出了阀门在不同开度下重要部位的受力情况,比较直观的给出了阀门在不同工况下流道内部的速度分布,为分析阀门内部受冲击状况提供了依据。由对阀门开度的不断变化,得到了涡流的形成过程,及速度对涡流形成及扩展的影响。

1、前言

蝶阀以其结构简单和适合用于大中口径管道的结构特点,得到了广泛的应用。应用传统的阀门设计方法已经很难满足蝶阀设计生产的需要,在这种情况下数值模拟方法应运而生,它能够从更深层次对蝶阀的内部流场状况进行模拟,将流体力学的相关理论真正应用到蝶阀设计过程中去,对蝶阀设计制造具有深远的意义。即是利用数值模拟软件FLUENT对典型蝶阀的内部流场进行数值模拟,从而为蝶阀改进设计提供依据。以期对蝶阀的设计制造起到一定的指导作用。

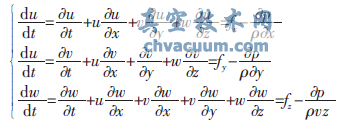

2、N-S方程

黏性流体的运动方程的Navier-Stokes方程,简称N—S方程。(1)适用于可压缩黏性流体的运动方程如式(1)。(2)理想流体的运动方程—Euler方程。若不考虑流体的黏性,则由上式可得理想流体的运动方程—Euler方程如式(2)。N—S方程比较准确地描述了实际的流动,黏性流体的流动分析均可归结为对N-S方程的研究。由于其形式甚为复杂,实际上只有极少情况下可以求出精确解,故产生了通过数值求解的研究,这也是计算流体力学进行计算的最基本的方程。可以这么说,所有的流体流动问题,都是围绕对N—S方程的求解进行的。

(1)

(1)  (2)

(2) 3、中心型蝶阀

蝶阀是用随阀杆转动的圆形板件作启闭件,往复回转90°左右来开启,关闭和调节流体通道的一种阀门。蝶阀主要用作截断阀,亦可设计成具有调节或截断兼调节的功能。目前蝶阀在低压大中口径管道上的使用越来越多。中心型蝶阀三维模型图,如图1所示。

图1 中心型蝶阀三维模型

4、中心型蝶阀流场的数值模拟

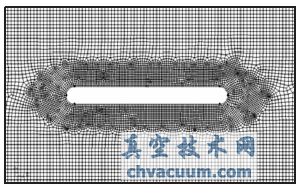

以典型中心型蝶阀DN1000为例,为保证流场的稳定性,取蝶阀及其前部管道L1=5D(D为管道直径)与其后部管道L2=10D一同作为计算域。网格划分采用了非结构混合网格技术,利用FLUNENT软件包中的前处理软件GAMBIT强大的网格划分功能,采用自适应的网格技术对流场进行调整,使其模拟出更加精细的流动。采用不可压缩流动的雷诺时均方程组,湍流模型采用标准k-ε模型;所有方程中的对流项均用二阶迎风格式离散,离散方程的求解采用压力耦合方程组的半隐式方法(SIMPLE算法),所有方程中的对流项均用二阶格式离散,所有方程的熟练残差均为0.0001,全流场计算了定常流动,得到了阀内流场的详细分布情况。利用GAMBIT建立计算模型。面的网格划分情况,如图2所示。利用Gambit建立阀门不同开度情况下的计算区域,阀转过了相应的角度即可。

图2 阀板附近的网格划分情况

利用FLUENT求解器求解。为了研究阀门的流场特性,按照阀门开度为100%,60%和45%的3种典型工况,将入口速度设置为1,模拟阀门全开,较大开度,半开3种典型状态,进行比较分析。

4.1、阀门全开时流场模拟结果分析

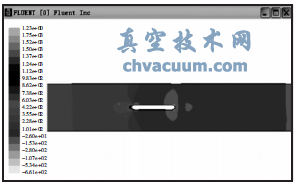

阀门全开,流速1m/s时压力模拟结果,如图3所示。

图3 流速1m/s时压力图

阀门全开,流速1m/s时流场流速模拟结果,如图4所示。阀门全开,流速1m/s时流场速度矢量模拟结果,如图5所示。阀门100%开度,水流速度1m/s时流场特性分析。

(1)从压力图3可知,整个阀板和阀壁受力状况良好,受力较均匀,只是在阀板端部小区域内形成局部高压区,对阀板前部形成一定的冲击,但考虑到这种冲击发生在阀板的大尺寸方向,且上下对称,因此对蝶阀整体的影响不大。(2)从速度图4可知,流速的上下对称性较好,速度梯度比较温和,流速过度区域比较大。在阀板前端和后端形成的低速区亦在我们的意料之中,和实践的情况也较吻合,说明模拟结果可信度较高。(3)从速度矢量图5可知,整个流场基本以层流为主,整体看流场状况较为平稳。总体来看,蝶阀全开时,流速分布较均匀,整个流态相当平稳。

图4 流速1m/s时速度图

图5 流速1m/s时速度矢量图

4.2、阀门60%开度时流场模拟结果分析

阀门60%开度,流速1m/s时流场压力模拟结果,如图6所示。

图6 流速1m/s时压力图

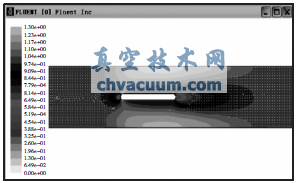

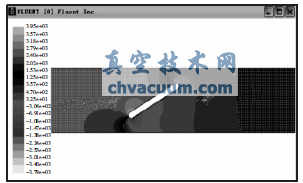

阀门60%开度,流速1m/s时流场速度模拟结果,如图7所示。阀门60%开度,流速1m/s时流场速度矢量模拟结果,如图8所示。阀门60%开度,水流速度1m/s时流场特性分析。

图7 流速1m/s时速度图

图8 流速1m/s时速度矢量图

(1)从压力图6可知,阀板总体呈现前高压,后低压的状况,同时后部的低压区较为均匀,梯度不大,相比较前部的高压区又呈现出明显的上部低压,下部高压的特点,使得阀板的受力无论前后,还是上下都出现不对称的情况,不过由于此时的压力梯度并不太大,所以阀板虽然受力较复杂,但不会产生较为严重的问题。(2)从速度图7可知,阀板上下过流区域的流速过大,会对附近的管壁

造成一定的冲击。阀板后部的层状低速区则清晰可见。(3)速度矢量图8可知,流场仍以层流为主,未见明显异常。

4.3、阀门45%开度时流场模拟结果分析

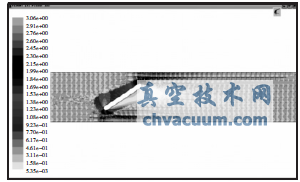

阀门45%开度,流速1m/s时流场压力模拟结果,如图9所示。

图9 流速1m/s时压力图

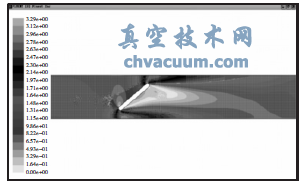

阀门45%开度,流速1m/s时流场速度模拟结果,如图10所示。

图10 流速1m/s时速度图

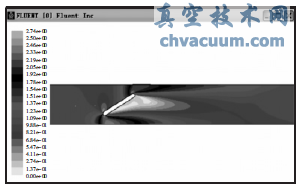

阀门45%开度,流速1m/s时流场速度矢量模拟结果,如图11所示。

图11 流速1m/s时速度矢量图

阀门45%开度,水流速度1m/s时流场特性分析。

(1)从压力图9上可知,以阀板为界,前面和后面分为典型的高压区和低压区,阀板的单面受力状况相对较简单,但由于前面和后面的压差较大,造成此时阀板整体的受力环境比较恶劣。(2)从速度图10可知,阀板两端过流区的流速较大,速度梯度也较大,对管壁形成一定的冲击,由于蝶阀背面存在局部低压区,从蝶阀上方越过的流体部分折向下流,从蝶阀下方流过的流体部分折向上流,在阀板背面靠下部分形成旋涡。(3)从速度矢量图11可知,涡流区依稀可见。

5、结论

通过分析模拟结果,可以得出以下几点结论:(1)阀门全开时或者是开度较大时过流状况较好,主要表现在整体的速度梯度较小,无论对阀板还是管壁的冲击都较小,从其速度矢量场则可以看出此时整个流场以层流为主,流场状况较简单。(2)随着阀门开度的减小,首先是在阀板后部形成低压区,随着阀门开度的进一步减小,阀板边缘过流区的速度梯度明显增大,同时在阀门45%开度左右在阀板背部开始形成清晰可见的涡流区,使阀门内部的流场状况开始变的不稳定。