中高压法兰蝶阀阀体结构强度的有限元分析

在中高压法兰蝶阀的设计过程中,对重要部件-阀体进行有限元分析是现代阀门设计的主要方法。这里采用SolidWorks中集成的有限元分析软件COSMOS,通过实例详细的介绍了用COS-MOSXpress及COSMOSWorks,对中高压法兰蝶阀阀体结构强度进行有限元分析的过程。得到的计算分析结果与实测数据相近,验证了有限元分析的正确性。

1、引言

法兰式蝶阀被大量应用在各行各业的工业管道上,法兰蝶阀主要由阀体、蝶板、阀轴、驱动装置等组成,当蝶阀工作压力在中、高压范围时(PN2.5~80MPa),蝶阀的阀体内部承受的压力较高。现代的阀门设计中,蝶阀除了按设计标准及规范进行设计外,还需对阀体进行有限元分析计算。

介绍了依据通用阀门压力试验国家标准GB/T 13927-2008,对常温下的中高压法兰蝶阀的阀体进行静压条件下的强度分析,以及在额定工作压力条件下产生的应力进行有限元分析,并根据有限元分析结果,按照美国ASME锅炉及压力容器规范(国际性规范)第Ⅷ卷第二册《压力容器建造另一规则》中的强制性附录4《以应力分析为基础的设计》,对有限元计算结果进行了分析讨论和强度验证,同时也通过对产品的实测验证了有限元分析的结果。

2、分析软件选用

CAE分析工具软件能够帮助产品设计师进行产品的可制造性分析或者改进设计环节,当前专门用于有限元分析的软件有ANSYS、ADINA、ABAQUS、MSC,但由于这些专业分析软件与CAD脱节很严重,即机械CAD功能相对较差,往往难以完成复杂模型的建模、出工程图等设计工作,且对操作人员的要求也很高,只有专业的分析师才能使用,因此限制了在企业中的应用。而SolidWorks软件拥有功能强大的机械CAD功能,并具有功能完善的应用插件,其中系统提供的分析产品COSMOS,包括了一系列分析应用软件,如COSMOS Works有限元分析软件、COSMOS Xpress点击式分析向导等,并嵌入SolidWorks Office Premium中。集成到SolidWorks平台下的COSMOS,解决了单独环境下CAE在前后处理方面的问题,同时还继承了SolidWorks易学易用的特点。

应用SolidWorks软件,可在产品设计的过程中进行分析,并可根据分析结果,及时调整设计参数,可节省材料成本及开发成本,提高产品质量,大大加快产品上市速度。本文选用SolidWorks软件,对中压法兰蝶阀的阀体进行有限元的分析。

3、利用COSMOS Xpress进行强度分析

3.1、确定材质

在COSMOSXpress中指定阀体的材质为铸造碳钢,WCB铸造碳钢的力学性能参数,如表1所示。

表1 法兰蝶阀阀体材质WCB力学性能参数

3.2、定义约束条件

根据法兰蝶阀的工作条件,法兰蝶阀工作时是通过两端的法兰与管路连接,由蝶阀和管路上的法兰密封水线部位加密封垫后,再通过螺栓旋紧连接。其约束在法兰密封水线所在的平面和受螺栓轴向力作用的法兰内侧平面。当定义约束条件时,COS-MOSXpress会自动添加到法兰整个外端面,此时应根据实际约束情况,对约束的部位进行重新编辑,如图1所示。

图1 定义约束条件

3.3、加载载荷

法兰蝶阀在液体静压力状态下,阀体内部作用力垂直作用在阀体的内壁上,根据国家标准GB/T 13927-2008的静压强度试验条件,试验压力为额定工作压力的1.5倍,添加载荷到阀体内腔,如图2所示。

图2 加载载荷

3.4、仿真分析

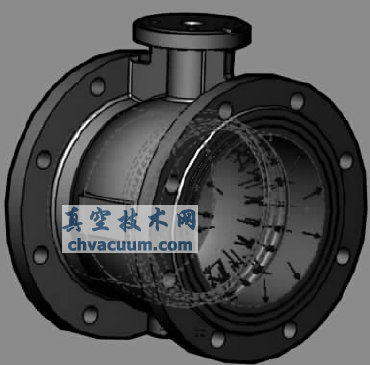

通过以上参数设置,运行分析后,得到分析结果,如图3所示。从中可以得出此法兰蝶阀阀体的最低安全系数为3.97461,此安全系数大于3,阀体壁厚尺寸及结构设计合理,不需要对阀体的结构参数进行优化设计。

图3 COSMOS Xpress分析结果

4、利用COSMOS Works进行有限元分析

4.1、蝶板开启状态下

4.1.1、静压力下

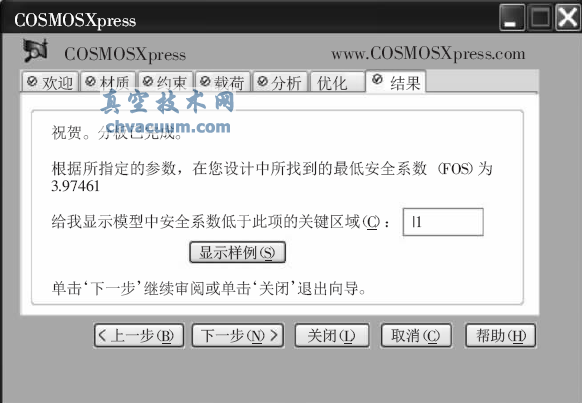

与采用COSMOS Xpress分析时相同,对法兰蝶阀阀体的进行材质设定,并根据蝶阀阀体工作状态的分析,对约束进行定义(与图1相同)、加载载荷6.0MPa(与图2相同),并划分网格,得到23974个单元、41676个节点,如图4所示。

图4 对阀体进行网格划分

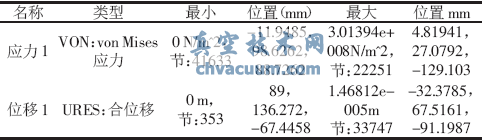

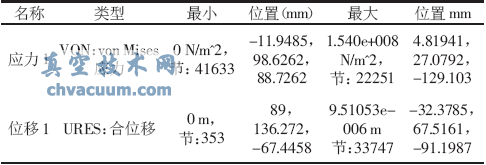

运行COSMOSWorks,得到分析结果,如表2所示。

表2 静压力下蝶板开启时COSMOSWorks分析结果

在蝶板开启的静压力状态下,此时阀体上产生的最大应力为301.4MPa,发生在阀体上部与上法兰连接的部位,节点22251处,应力云图,如图5所示。

图5 蝶板开启时静压力状态下的应力云图

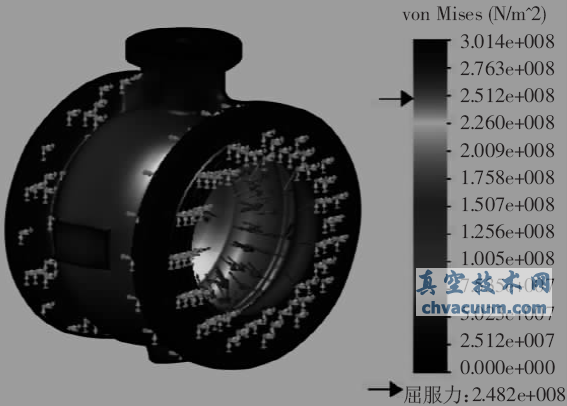

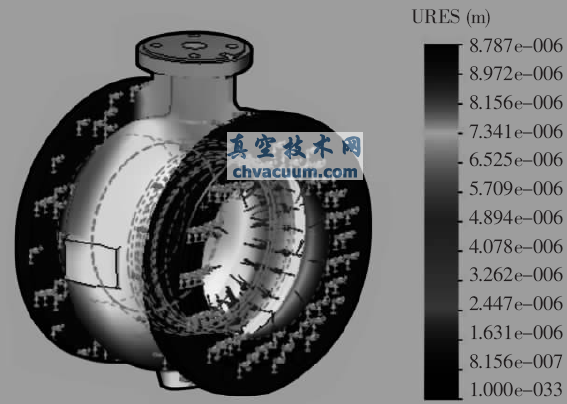

最大位移为0.015mm,发生在阀体上部与阀体承压侧法兰连接的部位,节点33747处,位移云图,如图6所示。

图6 蝶板开启时静压力状态下的位移云图

按照美国ASME锅炉及压力容器规范(国际性规范)第Ⅷ卷第二册《压力容器建造另一规则》中的强制性附录4《以应力分析为基础的设计》,阀体受内压时,内壁在压力作用下向外产生变形,其最大应力点的等效应力为301.4MPa,此应力强度是由一次薄膜应力PL和一次弯曲应力Pb叠加而成,而根据设计规范,此应力强度不得超过试验温度下材料屈服强度σs的135%。WCB的σs为248.2MPa,计算得到:

248.2×1.35=335.34>301.4MPa

应力符合设计要求。

最大位移为0.015mm,由于WCB的延伸率较高,位移符合设计要求。

4.1.2、额定工作压力下

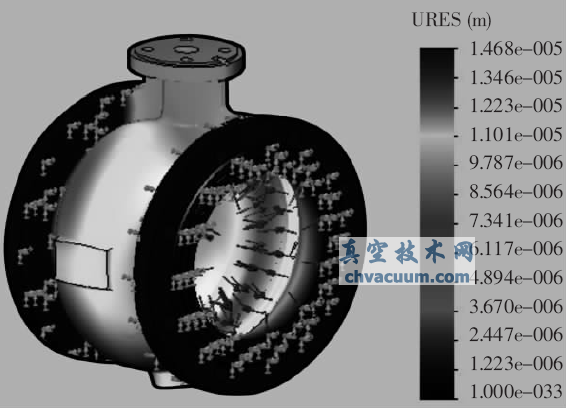

在额定工作压力下,并且蝶板开启时,运行COSMOSWorks,得到分析结果,如表3所示。

表3 额定压力下蝶板开启时COSMOSWorks分析结果

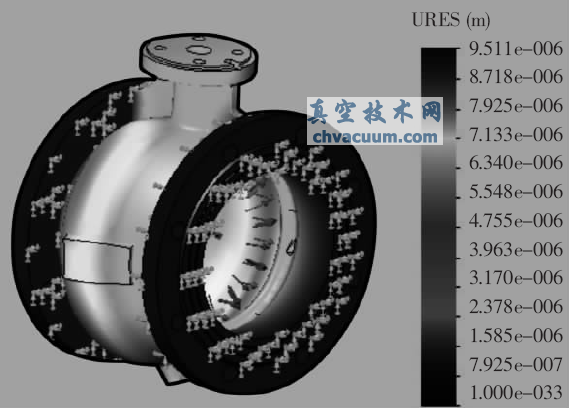

在额定工作压力下,蝶板开启,阀体上产生的最大应力为200.9MPa,发生在节点22251处,应力云图,如图7所示。

图7 蝶板开启时额定工作压力状态下的应力云图

最大位移为0.0098mm,发生在节点33747处,位移云图,如图8所示。

图8 蝶板开启时额定工作压力状态下的位移云图

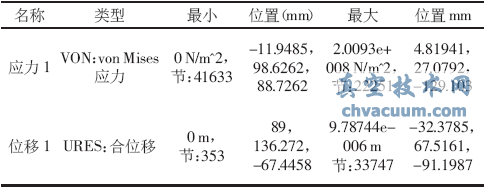

4.2、蝶板关闭状态下

在额定压力工作状态下,当蝶板全关时,阀体的密封圈一侧的承压方向部分受载。此时的约束情况与图1相同。不考虑水锤的影响,在阀体的密封圈承压一侧加载载荷,如图9所示,并划分网格,得到23974个单元、41676个节点。运行COSMOSWorks,得到分析结果,如表4所示。

图9 在阀体密封圈承压一侧加载载荷

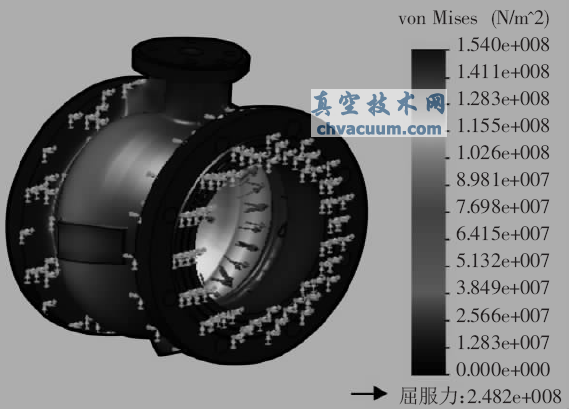

表4 额定压力下蝶板关闭时COSMOS Works分析结果

最大应力为154.0MPa,发生在节点22251处,应力云图如图10所示。

图10 蝶板关闭时额定工作压力状态下的应力云图

最大位移为0.0095mm,发生在节点33747处,位移云图,如图11所示。

图11 蝶板关闭时额定工作压力状态下的位移云图

额定工作压力下的强度条件为PL+Pb≤σs,最大应力154.0MPa<248.2MPa;最大变形位移为0.0095mm,可见最大应力与最大位移发生的位置与蝶板开启状态下完全相同,可见,此时应力及变形均符合设计要求。

5、实测结果比较

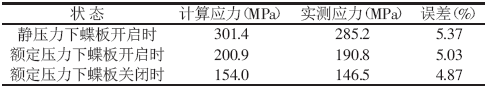

对实际产品进行应变实测,在阀体应力较大处贴电阻应变片,采用电测法并贴温度补偿片,组成单臂电桥进行测量,得到实测结果。COSMOS分析计算应力结果与实测应力结果,如表5所示。从中对比得出实测结果与计算结果比较接近。

表5 计算应力与实测应力对比

6、结语

通过采用COSMOSXpres及COSMOSWorks有限元分析,均可以得出该阀体应力及位移符合设计要求。按照国家标准及ASME以应力分析为基础的设计规范进行分析讨论,该阀体结构设计参数合理,阀体强度安全。该计算分析数据与实测数据误差小于6%,实测结果与有限元计算结果比较接近,证明有限元分析是合理可行的。

需要注意的是,对阀体进行有限元分析还可能出现两种结果,一是有限元分析的结果显示阀体强度不够,此时则必须立即更改阀体设计参数,重新建模,再进行分析,直至满足要求为止。二是有限元分析结果显示安全系数过大,则表示设计过于保守,在这种情况下,可调整阀体的结构参数,使其在满足设计要求的前提下,结构更合理、重量更轻。但是,在根据COSMOS有限元分析结果进行设计参数的调整时,还要充分考虑到阀体材质、铸造以及加工等多方面的影响,分析结果要留有合适的安全余量。

利用SolidWorks软件以及集成的COSMOS有限元分析软件,可方便的实现对重要部件的边设计、边分析,可根据设计及试验规范,及时调整设计参数,得到最合理的结果,大大缩短了产品的设计开发周期。