FQ647F-16C气动喷煤球阀DN32设计

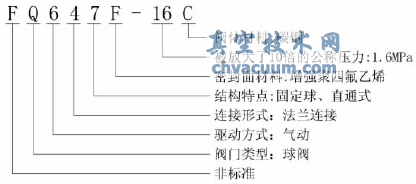

1、阀门型号编排

阀门型号通常应表示出阀门类型、驱动方式、连接形式、结构特点、密封面材料、阀体材料和公称压力等要素。阀门型号的标准化对阀门的设计、选用、销售提供了方便。当今阀门的类型和材料越来越多,阀门的型号编制也越来越复杂。我国虽有阀门型号编制的统一标准,但愈来愈不能适应阀门工业发展的需要。目前,阀门制造厂一般采用统一编号方法,凡不能采用统一编号的方法,各制造厂均按自己的需要制订编号方法。FQ647F-16C气动喷煤球阀的型号根据国家标准的规定及汕头市阀门厂制订方法如图1所示。

图1 阀门型号编排

2、对阀门的性能要求

FQ647F-16C气动喷煤球阀DN32是参考国际先进样机设计制造的新型结构喷煤专用球阀,是目前冶金系统高炉煤粉喷吹装置上的专用配件。为适应不同规格、不同钢种,通过开启喷煤球阀向高炉喷吹煤粉起到助燃的作用,提高高炉中的温度,喷煤系统必须随时快速开启、关闭以达到温度的要求,其快速开启、关闭是通过电子计算机控制来实现的。因此,气动喷煤球阀必须具备下面三个特性:

(1)响应速度快,要求在1~2s内完成开启、关闭动作以适应电子计算机自动控制的要求;

(2)为稳定压力管道中的压力及管道中介质的煤粉所附带有害气体泄漏现象,故气动喷煤球阀不能泄漏;

(3)为保护密封面不被煤粉喷吹冲刷而磨损,不出现密封面拉伤及卡死(转动不灵活)现象,所以使用时必须全开或全关,禁止作节流使用。

3、球阀的设计

3.1、工作原理

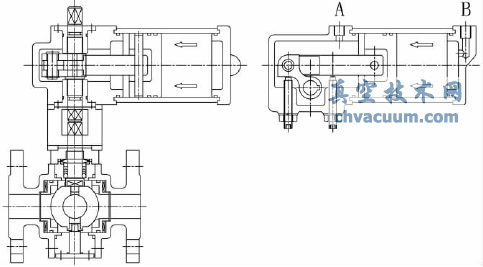

本球阀由球阀本体和气动装置两部分组成。开启、关闭动作是由气动执行机构——气缸驱使球阀阀杆转动,从而带动球体正反向回转90°来实现的。

如需开启阀门时(即是使球体通径与法兰通径处在同一轴线上),压缩空气从执行机构的A端进气,推动活塞向后移动,活塞通过活塞杆带动曲柄使转杆转动,而转杆与阀杆之间采用方套连接,即转杆转动,阀杆跟随转动,同时也带动球体顺时针方向旋转90°,使阀门处在直通状态,压力管道中的介质煤粉通过球阀向高炉喷吹煤粉。阀门开时,如图2所示。

图2 阀门开

图3 阀门关

相反,要关闭阀门时,从B端进气,活塞向前移动,驱使球体逆时针方向旋转90°,阀门关闭,如图3所示。

而阀门是否处在全开或全关状态,需要调整气动执行机构上的两个定位调整螺钉,便可使球阀呈全开或全关状态。

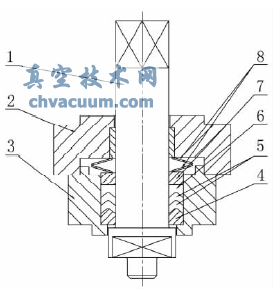

3.2、球阀结构说明

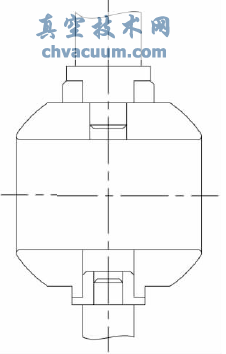

3.2.1、固定球结构(轴支式)

为了减少球阀的操作扭矩和增强密封的可靠程度,避免球体受压后产生位移,并先磨损出口端的密封面,所以本球阀采用固定球的结构形式,其结构形式如图4所示,即用球体下轴把球体固定(阀杆、球体及下轴的中心线必须在同一轴线上)。固定球结构形式的球阀都带有浮动阀座,在球体转动时或受压后,阀座产生移动,密封圈都紧压在球体上,以保证密封。通常在与球体的上、下轴上装有自润滑轴承或铜套轴承,减小操作扭矩。

图4 固定球结构

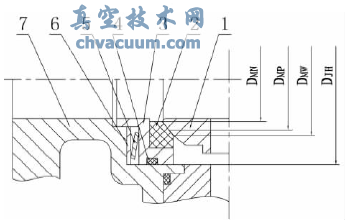

3.2.2、密封结构

1.球体 2.密封圈 3.阀座 4.O型密封圈 5.碟形 弹簧 6.调节垫片 7.法兰

图5 密封结构

本球阀的密封结构如图5所示。密封圈2紧装在阀座3上,阀座3在法兰7中靠O型密封圈4密封,密封圈2借助于碟形弹簧5预先压紧在球体1上,调整调节垫片6,便可调节密封面的予紧比压。采用碟形弹簧的密封结构形式,具有密封带自动补偿的作用。密封圈与球体间的密封除靠碟形弹簧预先压紧保证密封外,尚靠密封圈内径DWN和阀座外径DJH所形成的环面积上的介质作用力压紧球体以达到密封,密封的可靠性很大程度上取决于密封面的平均直径DMP与阀座外径DJH之比。如果DJH/DMP值不够大时,球阀将不能保证可靠密封;如果DJH/DMP值过大,将造成密封过载,而使阀门的开关扭矩增加,磨损加快。

3.2.3、填料函处结构(上密封结构)

阀杆与阀盖间的密封副称为填料函处密封结构(上密封结构),结构形式如图6所示。即在阀杆1、阀盖2及阀体3间的填料下4、填料中5、填料上6、填料压环7、碟形弹簧8形成密封。其密封依靠阀盖压紧两个碟形弹簧向填料压环施压,迫使填料变形澎胀,以达到密封。而两个碟形弹簧采用对合组合方式,这时两个碟形弹簧的负荷不变(即与单个弹簧的负荷相同),变形量和自由高度比单个弹簧增加一倍,所以能更好的起到自动补偿的作用。在气体、液体试验中持续时间内无可见泄漏。

1.阀杆 2.阀盖 3.阀体 4.填料下 5.填料中 6.填料上 7.填料压环 8.碟形弹簧

图6 填料函处结构

3.3、主要技术参数

3.3.1、球阀主要技术参数

公称通径:DN32mm;公称压力:PN1.6MPa;实际使用压力:0.2~1.2MPa;

密封试验压力:1.6MPa;强度试验压力:2.4MPa;工作温度:-20℃≤t≤150℃;

工作介质:煤粉。

3.3.2、气动装置主要技术参数

操作气缸直径:D气=80mm;

操作气缸行程:S=56mm;

正常操作气压:P气=0.4~0..6MPa;

密封试验压力:0.8MPa。

3.4、设计计算

3.4.1、通道截面直径的选择

本阀门采用不缩径形式,故通道截面直径等于通径,即DN=32mm。

3.4.2、球体外圆半径的确定

根据结构需要选取R=DN=32mm,即球体直径为64mm。

3.4.3、密封圈内径、外径的确定

因为球体通孔为32mm,再加上球体通径处为防割伤密封圈,必须倒圆角R=2mm,即密封圈内径DMN≥36mm,根据结构和密封要求需要,取密封圈内径DMN=38mm=3.8cm,密封环带宽度为bm=5mm,即密封圈外径DMW=48mm=4.8cm。

3.4.4、密封圈预紧力(即是碟形弹簧的预紧力)的计算

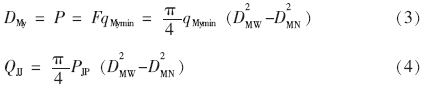

密封圈与球体接触环带面积:

预紧比压:对聚四氟乙烯的密封圈,取阀座密封的最小比压qMymin=0.1p(p——介质工作压力,p=1.6MPa=16kgf/cm2),但不小于2.0MPa,即qMymin=2.0MPa=20kgf/cm2;

密封圈预紧力(即是碟形弹簧的预紧力):

P=FqMymin=6.75×20=135kgf。

3.4.5、球阀进口处密封圈对球体作用力的计算

球阀进口处密封圈对球体作用力的平衡式:

式(1)中:

QQ——密封圈对球体的压力;QZJQ——介质经阀座压在球体上的力;QMy——阀座密封圈的予紧力(碟形弹簧预紧力);QJJ——介质工作压力在密封间隙中的作用力。

式(2)中:DJH——阀座的外径。

式(4)中:PJP——密封间隙中的平均压力

将式(2)~(4)代入式(1):

3.4.6、阀座密封面上实际工作比压q的计算阀座密封面上实际工作比压:

式(6)中:N——密封面上的法向压力

根据实物中密封圈与球体间密封面上的法向压力角度约为48°30';

即

3.4.7、阀座外径DJH的确定

当工作压力p=1.6MPa=16kgf/cm2时,若要保证密封面有良好的密封性能,须使其密封比压满足:

上式中:

bm——密封面宽度

另一方面,为保证密封不由于过载而加快磨损,在工作压力p=16kgf/cm2时,密封面的实际工作比压必须满足:

q≤[q]=15.3MPa=153kgf/cm2

式中:[q]——密封圈的许用密封比压,对于聚四氟乙烯的密封圈,[q]=15.3MPa=153kgf/cm2。

归纳上面两个条件得不等式:

将式(8)代入(9)式,整理得:5.7cm

综合考虑密封性能要求及球阀结构的合理性,取DJH=7cm。

当DJH=7cm,密封圈对球体的压力QQ=4πDJH-100.4=515.04kgf,阀座密封面上的实际工作比压q=1.86D2JH-14.86=76.28(kgf/cm2),满足

45.82kgf/cm2< q ≤ 153kgf/cm2的要求。

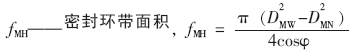

3.4.8、球体在阀座中的摩擦力矩的计算

球体在阀座中的摩擦力矩:

式(10)中:

MQZ1——阀座予紧力对球体产生的摩擦力矩;MQZ2——由于介质工作压力产生的摩擦力矩。

式(11)中:

rMp——球体摩擦半径的平均值,rMp=R/2(1+cosφ),R为球体半径,即R=3.2cm。根据实物中密封圈与球体间密封面上的法向压力角度约为48°30',即rMp=2.66。f——摩擦系数,对聚四氟乙烯的密封圈f=0.05。

将已知条件代入(11)得:

将已知条件代入式(12)得:

故球体在阀座中的摩擦力矩:

3.4.9、阀杆的扭矩及直径的确定

由于本阀门的阀杆用填料密封,其扭矩主要来自阀座预紧力对球体产生的摩擦力矩及介质工作压力产生的摩擦力矩,为考虑安全系数,阀杆的扭矩取为:

阀杆的方头尺寸:

式中:

τN——阀杆材料许用剪切应力,查设计手册可知τN=1450kg,即阀杆的方头取9mm×9mm。阀杆直径

即选取阀杆直径DF=14mm。

3.4.10、球阀中的轴承摩擦力矩

轴承摩擦力矩:

式(13)中:

f——轴承摩擦系数,取f=0.25;dQJ——球体轴颈直径,按球体的设计dQJ=20mm=2cm;QZJ——作用在球体一个轴颈上的作用力。

即

将已知条件代入式(13)得:

3.4.11、球阀总摩擦扭矩的计算

由于O型密封圈的摩擦力很小,可忽略不计,其球阀总摩擦扭矩由下式确定:

3.4.12、气动装置气缸直径的确定

要使气动装置能驱动球阀开闭,必须满足条件:

而气动装置所产生的扭矩:

式(14)中:

L——曲柄力臂长度,为考虑气缸行程、直径及成本的合理,故初选用球阀DN25曲柄,即L=3.96cm,Lcos45°=2.8cm为气缸行程的一半,即行程为56mm;D气——气缸直径;p气——气源最小气压0.4MPa(4kgf/cm2)。

将已知条件代入式(14),整理得:

即取

D气=8cm=80mm。

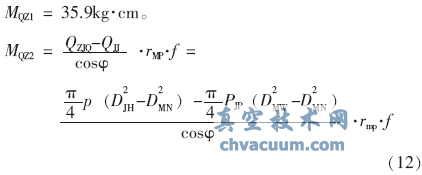

3.4.13、碟形弹簧的设计计算

受阀门结构的限制,弹簧必须满足以下条件:

碟形弹簧外径DDJK=38mm。

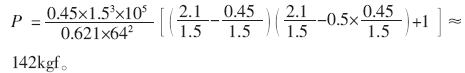

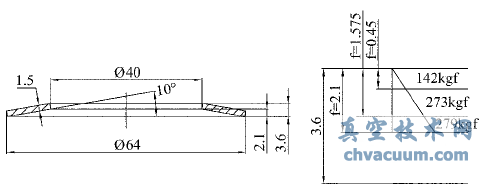

初选弹簧参数:外径D=64mm,内径d=40mm,厚度δ=1.5mm。

碟形弹簧的计算采用阿尔曼和拉兹罗近似方法。

本球阀采用无支承面碟形弹簧,单个碟形弹簧时的计算:

(1)依据单个碟形弹簧特性曲线,采用h0/δ=1.4的比值,求得极限行程 h0=1.4δ=1.4×1.5=2.1(mm)。

(2)自由高度H=δ+h0=1.5+2.1=3.6(mm)。

(3)直径比

与C值有关的辅助值α,查表得α=0.621×10-5 mm2•(kgf)-1。

(4)锥角φ0的近似求法:

求得

φ0≈10°。

(5)碟形弹簧的负荷:

当碟形弹簧的变形量f=h0时,

当f=0.75h0时,即f=1.575

当f=0.45时,

根据设计计算,碟形弹簧如图7所示。

图7 碟形弹簧

4、结论

对此FQ647F-16C气动喷煤球阀DN32的设计,经试制检验,结果表明,其产品能达到设计要求。并经用户在冶金系统高炉煤粉喷吹装置上的使用情况反馈说明,其产品在使用过程中各项技术指标均已具有较高的水平,在某些方面已赶上或超过国际先进样机的水平,主要体现在以下几方面:

(1)响应速度快,开闭时间tmax<2s,这是高炉喷煤系统的一个重要参数;

(2)能自动补偿,当球阀有一定程度的磨损时,仍能保持其密封性能,延长球阀的使用寿命;

(3)调整和定位准确、方便,可保证球阀使用范围;

(4)可配置阀门开关信号装置,实现远距离自动控制,可满足微机自动操作的需要。

本球阀的研制成功,解决了国内各冶金系统高炉煤粉喷吹装置配套设备的急需,也为其它冶金、化工、石油、纺织等行业的设备配套使用提供了方便。