高压大口径球阀整体焊接阀体免焊后热处理工艺

介绍了整体焊接阀体的技术方案,开展了窄间隙焊缝、非热时效的豪克能技术消除残余应力、裂纹尖端张开位移法评定免焊后热处理焊缝的材料韧性和运用应力分类理论评价大口径环向承压焊缝安全性的研究,验证了窄间隙焊缝免焊后热处理技术的可行性。

1、概述

天然气长输管道工程干线长,沿途地理环境和地质条件复杂,同时要承受低温、高温及不可预测的地质沉降和地震影响,管道系统必须能够在恶劣的地质、气候条件和内外复杂载荷作用下长期稳定、安全运行。长输管道工程用高压大口径全焊接球阀因结构简单,全通径流道,流阻小,阀体采用焊接结构,承载能力强,能避免外漏而得到了越来越广泛的应用。本文主要研究整体式焊接阀体焊后免热处理工艺。

2、整体对接焊接阀体

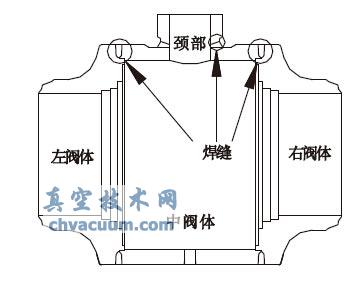

高压大口径球阀(Class900 - NPS48) 阀体由左阀体、右阀体、中阀体和颈部组焊而成( 图1) 。颈部和中阀体无交叉焊缝,降低了焊接缺陷,具有更好的承载能力。整体式焊接阀体(IWB) 焊缝内径超过1600mm,属于大口径环形承压焊缝。

图1 组焊阀体

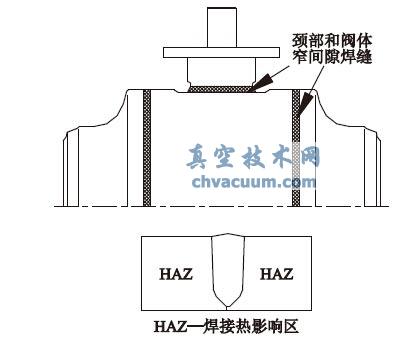

焊接时先组焊中阀体和颈部及左阀体(右阀体) ,再装配阀腔内件及焊接右阀体( 左阀体) 。焊接过程无法逆转,即不能通过拆卸焊缝的方式对封装在阀腔内的密封件和零部件进行调整。焊接时会引起阀体温度升高,如果靠近软密封件部位温度超过200℃,会导致密封件失效。焊接热变形容易引起阀体横向收缩,会影响阀体内部零部件的装配位置,导致阀门不能正常运行。焊接完成后不能通过焊后热处理方式消除焊接残余应力,否则会导致已经装入阀腔内的密封件和零部件失效。分析焊接特点,选择窄间隙焊缝结构焊接阀体,坡口底层间隙8 ~ 35mm,坡口角度1° ~7°,单层1 ~3 道焊缝( 图2) 。采用小电流、高焊速和多道焊的单丝自动埋弧焊技术,以线能量输入方式控制焊接温度场和焊接变形。

图2 窄间隙焊缝结构

3、免焊后热处理技术

采用免焊后热处理技术(A - PWHT) 设计阀体焊缝必须能承受内外载荷作用而不发生破坏,因此整体焊接阀体研制的关键在于大口径环向焊缝的焊接工艺可行性和承压焊缝安全评定。研制技术路线为窄间隙焊缝工艺制定→非热时效方式消除应力→焊缝韧性评定→焊接残余应力测定→承压焊缝安全评定→工业化试验。

整体焊接阀体最大焊缝厚度超过130mm,根据ASME BPVC 和API 6D 规定,该焊缝必须进行热处理以消除焊接应力。但整体焊接阀体因内部橡胶及塑料等密封材料的限制,不能进行焊后热处理,因此必须采用非热时效的应力消除方式和有效的评定准则保证焊缝的可靠性和安全性。

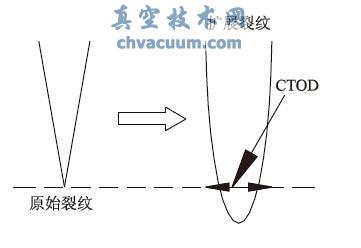

3.1、焊缝缺陷评定准则

由于焊缝存在缺陷,弹性力学的连续性、均匀性和各向同性的理论已经不适用于焊缝的评定。因此采用断裂力学理论评定焊缝性能,在缺陷存在的情况下,只要材料有足够的韧性,焊缝有足够的止裂性,则仍然能保证材料在工作期间有足够的强度和塑性而不发生破坏( 图3) 。

图3 裂纹尖端扩张

5、试验

为了验证整体焊接阀体的可靠性和安全性,进行了强度试验、泄放试验、管路注脂试验、注脂密封试验、防静电试验、传动机构强度试验、扭矩试验、疲劳寿命试验、防火试验、材质化学成分检验、力学性能检验、硫化氢应力腐蚀开裂试验、氢质开裂试验、外观检测、标志检测和无损检测。阀体必须有足够的强度和密封性能,确保在工作条件下不发生强度破坏和密封泄漏。强度和密封试验是各种试验中最关键的试验,按API 6D 规定分别进行1.5PN ( PN—公称压力) 壳体强度试验、1.1PN 阀座密封试验、1.1PN 阀座高压气密封试验、0.6MPa低压气密封试验。为了确保试验的可靠性,模拟了阀门带压工作状态并进行实时影像监测。在试验期间未发生可见泄漏,焊缝强度满足试验要求,各项性能达到工业应用考核指标要求。

6、结语

高压大口径球阀筒形整体式焊接阀体采用窄间隙焊缝焊接工艺和豪克能高频振动时效方式消除焊接残余应力的方法,使阀体焊缝具有足够的韧性和安全性,可以免除焊后热处理工艺。NPS48-Class900 全焊接球阀已经成功应用在管道输送系统中,从工程实践上进一步证实了免焊后热处理技术的可行性。