大口径双向密封固定球球阀的阀座结构分析与设计

分析了石油和天然气管线用固定球球阀阀座的结构特点和性能,介绍了一种大口径双向密封固定球球阀的阀座优化设计。

1、概述

在长输管线输送系统中,对管线球阀的性能等要求相当严格,如要求具有防火、防静电、防爆和0泄漏等。为了确保球阀阀座密封达到0 泄漏,根据API 6D 标准阀座结构的原理,对阀门设计了多种复合型阀座结构,本文介绍一种新型大口径固定球球阀双向密封阀座的结构。

2、阀座结构

根据API 6D 标准提出的双阻塞与泄压(DBB)和双隔离与泄压(DIB-1 和DIB-2) 的阀座结构原理,阀座结构有单活塞效应、双活塞效应和组合型3 种。

(1) 双阻塞与泄压阀座

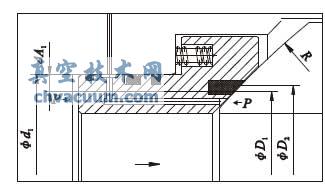

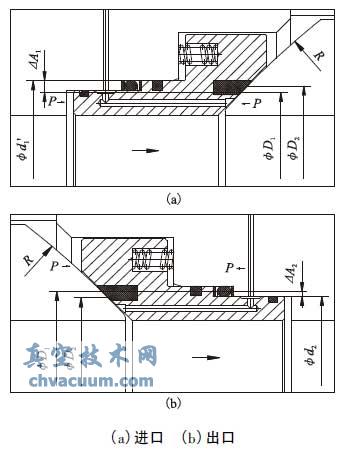

双阻塞与泄压阀座( DBB) 即单活塞效应阀座是自泄压阀座结构,介质进口端和出口端阀座结构一致,它是阀前阀座密封原理,介质可以双向流动。DBB 阀座有双密封阀座( 图1) 和单密封阀座( 图2) 两种结构。双密封阀座是由两个能够单独实现阀座密封的非金属材料组合而成,在介质压力作用下,初级阀座支撑座上产生的△A1环形面积差的压力加上弹簧力,确保初级阀座和球体形成密封副。当初级阀座密封失效后,介质通过初级阀座到达次级阀座,在次级阀座支撑座上产生的△A1 '环形面积差的压力加上弹簧力,确保次级阀座和球体形成密封副。这种阀座结构能够在阀腔内的介质压力达到公称压力的1.33 倍时,推开介质出口端次级阀座支撑座,使介质压力到达初级阀座,介质再推开介质出口端初级阀座支撑座,使阀门的介质压力泄放到出口端,保障了阀门体腔内压力不过载。

1. 初级阀座支撑座 2. 初级阀座(尼龙) 3. 次级阀座( 氟橡胶) 4. 次级阀座支撑座 5. 球体

图1 双密封的双阻塞与泄压阀座(DBB)

(2) 双隔离与泄压阀座

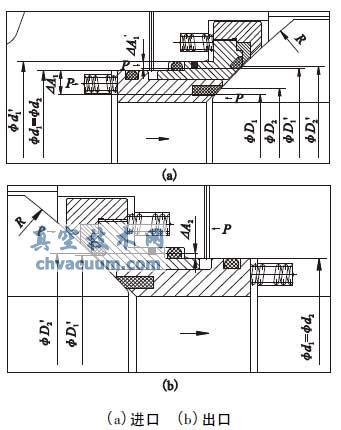

双隔离与泄压阀座( DIB-1) 即双活塞效应阀座,介质进口端和出口端阀座结构一致,其阀前阀座和阀后阀座都能够实现密封,介质可以双向流动。DIB-1 阀座有双密封阀座( 图3) 和单密封阀座( 图4) 两种结构。双密封阀座由两个能够单独实现阀座密封的非金属材料组合而成。在介质进口端,初级阀座支撑座上产生的△A1环形面积差的压力加上弹簧力,确保初级阀座和球体形成密封副。当初级阀座密封失效后,介质通过初级阀座到达次级阀座,在次级阀座支撑座上产生的△A1 '环形面积差的压力加上弹簧力,确保次级阀座和球体形成密封副。

当进口端双重阀座密封全部失效后,介质进入阀腔,到达出口端阀座,在次级阀座支撑座上产生的△A2环形面积差的压力加上弹簧力,确保次级阀座和球体形成密封副。当次级阀座密封失效,介质压力到达出口端初级阀座,介质推开初级阀座支撑座,介质进入出口端,不能形成密封副。所以,双密封阀座在出口端仅为一重阀座密封,是三重阀座密封。由于双活塞效应阀座在阀腔异常升压时,进出口两端次级阀座都能够与球体形成密封副,所以体腔内超标的介质压力不能泄放,不具备阀腔自泄压功能。因此,阀门需要在阀体上安装自动泄压阀,在阀腔压力达到公称压力的1. 33 倍时,可通过自动泄压阀释放阀腔内过高压力。

图2 单密封的的双阻塞与泄压阀座(DBB)

(3) 组合的双隔离与泄压阀座

组合的双隔离与泄压阀座( DIB-2) 是结合双阻塞与泄压和双隔离与泄压结构的优点,介质进口端使用DBB 阀座,介质出口端采用DIB-1 阀座。组合的双隔离与泄压阀座为介质单向流动,进出口两端双向密封。DIB-2 结构是三重阀座密封。当体腔压力达到公称压力的1.33 倍时,体腔内介质推开进口端次级阀座支撑座和初级阀座支撑座脱离球体,阀腔内的压力向介质进口端自动泄放,确保阀门安全。

3、分析

(1) DBB 阀座的主要优点是自泄压,介质未排放到阀门外,不会增加石油和天然气等易燃易爆介质泄漏造成的危害。但是,单密封阀座仅为进口端一重密封,双密封阀座也仅仅为进口端二重密封。虽然阀座密封可以达到0 泄漏,但很难满足长输管道苛刻工况的要求。

(2) DIB-1 阀座密封寿命长,基本满足长输管道的苛刻工况。但DIB-1 阀座的阀腔不具备自泄压功能,需要在阀体上安装自泄压安全阀,增加了阀门的泄漏点。如果泄压安全阀失效,阀腔异常升压带来的危险无法预估。一般来说,在石油和天然气长输管道上使用较少。

图3 双密封的双隔离与泄压阀座(DIB-1)

图4 单密封的双隔离与泄压阀座(DIB-1)

(3) DIB-2 阀座综合了DBB 和DIB-1 结构的优点,是石油和天然气长输管道系统中,优先选择的阀座密封结构。DIB-2 阀座结构比较复杂,零件较多,造成零件尺寸精度较难控制,零件的强度和刚度较差,初级和次级阀座之间距离较大,要保证两个阀座和球体都达到密封,要增大球体的直径,从而增加阀门的操作扭矩和原材料成本。故真空技术网(http://www.chvacuum.com/)认为DIB - 2 阀座应用不广泛。

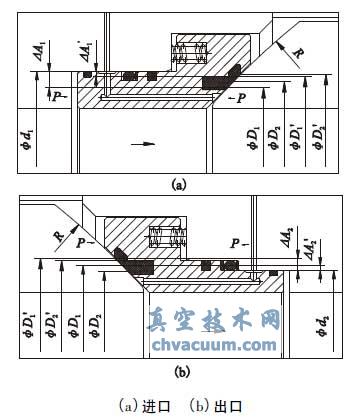

4、优化设计

经过对DBB、DIB-1 和DIB-2 阀座结构的分析和研究,对大口径管线固定球球阀的阀座结构进行了优化设计。新阀座为双向双重密封,介质单向流动,进出口端双重密封( 四重密封) ,初级阀座和次级阀座共用一个阀座支撑座,两个阀座相邻,结构简单,密封可靠,零件受力良好,确保阀座0 泄漏,增加了阀座密封寿命( 图5) 。

图5 优化阀座( DIB-2)

5、结语

阀座密封宽度对密封副的结构应力和密封性能均有很大的影响。随着密封宽度的增大,密封副所受的应力和应变均增大,密封面所受的等效应力和接触应力也增大,使密封性能提高,但随之也导致了密封面上摩擦应力的增大,使密封圈的使用寿命缩短,因此,还应采取措施减小摩擦应力,延长密封圈的使用寿命。