从煤制油工艺浅谈金属密封耐磨球阀的选型及应用

详细描述了在煤制油工艺过程中金属密封耐磨球阀的选型、市场需求和应用领域,并且分别介绍了当今有代表性的美国MOGAS浮动球耐磨球阀产品和德国HARTMANN固定球耐磨球阀技术特点。

一、前言

金属密封耐磨球阀是近年来技术发展最快的阀类之一,作为一种用来实现要求耐磨损的管路系统截断及流量控制的部件,广泛应用于开发煤基液体燃料,推进煤炭液化工程建设,促进煤炭开发力度和转化,发展大型煤化工成套设备、煤制油、煤制烯烃等。

二、煤制油工艺过程及优缺点

1. 煤制油工艺过程煤制油工艺是以煤炭为原料,通过化学加工方法将固态的煤转化合成为液态的石油燃料产品,其工艺可分为直接液化和间接液化。

(1)直接液化直接液化是先将煤炭磨成煤粉与溶剂配制成油煤浆,然后在高温、高压下将煤中复杂的有机高分子结构直接转换为较低分子液体燃料,在精制后制得优质的油品。工艺过程如图1所示。该流程优点是:

1)液化油效率高,可高达63%~68%;煤消耗量小,生产1t液化油,需消耗洗精煤2.4t左右。

2)馏分油以汽油、柴油为主,目标产品的选择性相对较高。

3)油煤浆进料设备体积小,投资低,运行费用低。

该流程缺点是:

1)反应条件相对较苛刻,液化压力、温度要求过高,液化压力达到17.0~30.0MPa,液化温度430~470℃。

2)出液化反应器的产物组成较复杂,液、固两相混合物由于黏度较高,分离相对困难。

3)氢耗量大,一般在6%~l0%。

(2)间接液化间接液化是将煤炭在高温下气化, 转化为合成气(一氧化碳和氢气),再经过费-托合成可制得优质燃料(汽油、柴油和航空燃料)和化工原料。

该流程优点是:

1)合成条件较温和,反应压力2.0~3.0MPa,反应温度低于350℃。

2)转化率高,如SASOL公司SAS工艺采用熔铁催化剂,合成气的一次通过转化率达到60% 。

该流程缺点是:

1)反应物均为气相,设备体积庞大,投资高,运行费用高。

2)煤基间接液化全部依赖于煤的气化。

3)合成副产物较多,目标产品的选择性相对较低。

4)煤消耗量大。

三、金属密封耐磨球阀特殊要求及特点

1. 特殊要求

使用温度最高 550℃。阀座密封等级要达到ANSI/FCI 70-2的ClassⅤ级/API 598。动作时间5~10s(气动装置)。阀门动作频繁,采用高强度轴承及高性能的执行机构。硬密封的球体和阀座都进行表面硬化处理。介质为飞灰或煤渣+N2,有很强的腐蚀性。用于渣水介质的阀门,既要耐磨,同时也要耐强腐蚀性介质的侵蚀。介质含酸性物质,阀门材料应符合NACE MR-0103、NACE MR-0175要求。阀门中与介质接触的零部件禁铜。现场仪表及附件防护等级达到IP65~68,防爆等级达到ExdⅡCT4。

2. 特点

( 1 ) 超高耐磨性采用球面和阀座喷涂WC(碳化钨),喷涂层厚度为0.2~0.4mm,硬度为65~70HRC,具有很高的耐磨寿命。

(2)耐腐蚀对于渣水类有腐蚀性的阀体材料介质采用奥氏体不锈钢、双相不锈钢、英康乃尔合金,具有良好的耐蚀性。

(3)密封结构设计采用弹簧加力阀座,使阀座向球体移动,高精度加工技术确保密封等级,满足ANSI/FCI 70-2的ClassⅤ级/API 598密封试验标准。

(4)双密封阀座每个阀座是独立可浮动的,设计成由内压自动密封(双活塞效应)来切断介质,是双向双密封型(DBB)。

(5) 阀杆防喷出设计 阀杆为与球体分离结构,并按ASME B16.34、API608、ISO 17292(BS 5351)标准进行防喷出设计。

(6)公称通径全通径结构(最小通径按API 6D规定)。

(7)可操作性所有球阀可配手动操作器或1/4转动力驱动装置(法兰按照ISO 5211配置)

(8)气动装置选型合理的气路配置确保阀门开关时间满足要求。

四、特级耐磨球阀技术说明

1. 材料

Class600~1500lb(1lb=0.45kg,下同)级的常温(-29~200℃)级耐磨球阀,阀体材料为ASTM A105碳钢锻钢球阀,它的球体选用ASTM A182 F304。对于有强腐蚀工况时, 阀体材料可采用奥氏体不锈钢、双相不锈钢、Inconel625(HastelloyC-276)。Class2500lb级的高温(300~510℃)级耐磨球阀,阀体材料为A182 F22或A182 F347不锈钢锻钢阀体,球体选用Inconel718。

2. 设计

金属密封耐磨球阀设计结构适用于输送介质为黑水和渣水及水煤浆等含固体颗粒的介质,该类介质的耐磨球阀的球体和阀座用超声速喷涂(HVOF)JK117{(WC)/17Co};或阀座堆焊STL12#(D812)硬质合金, 球体用超声速喷涂(HVOF) J K117{(WC)/17Co}。

3. 阀杆

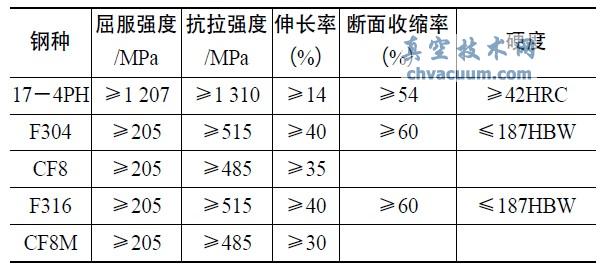

阀杆采用沉淀硬化不锈钢17-4PH(见表1)或A638 660。

表1 17-4PH沉淀硬化不锈钢和不锈钢常温力学性能比较

六、应用领域及研发意义

1.煤化工

煤化工是将煤通过热加工和催化加工,转化为各种燃料和化工产品的过程。我国石油资源紧缺,但煤炭资源丰富,因此,采用煤化工产品代替石油产品在我国得到了迅速的发展,大量的煤化工项目以及煤制油项目正在我国兴建。煤化工及煤制油项目首先要进行煤气化,煤气化是将煤、焦炭等固体燃料,在高温下与气化剂反应,转化为气体产物和少量残渣的过程。煤气化用的气化剂主要是水蒸气、高压高纯度氧气或它们的混合气,气化反应包括了一系列均相与非均相化学反应。所得气体产物因所用原料煤质、气化剂的种类和气化过程不同而具有不同的组成,可分为空气、煤气、半水煤气及水煤气等。

煤制油、油改煤、煤气化等煤化工项目对阀门的要求非常严格,要求阀门具有高耐磨、耐冲刷、防结垢、防结疤及快速切断等功能。高压(一般采用Class600~1500压力级)、高温、介质(煤渣)硬度非常高、起闭频繁(30min动作一次)、口径大(一般为DN300~DN450)、起闭速度快(一般为3~10s),而且对煤气化阀门要求密封性能好,可靠性高。目前市场上特级耐磨球阀在“德士古炉”煤化工和煤制油行业的介质为煤浆;黑水系统及灰浆系统因煤浆中含有大量特硬固体颗粒,煤浆会在阀门内沉积、堵塞;介质为黑水和渣水的球阀,有渣浆等特硬固体颗粒,且易结垢又很难清除。都大量采用特级耐磨球阀。

2.晶硅领域

在晶硅生产领域的硅粉处理中,阀球容易被硅粉包裹,导致泄漏等问题的出现,硅粉由于硬度高的原因,在输送的过程中,阀门的密封面在硬度高的硅粉不断冲刷下,逐层剥落,严重地影响了阀门的密封性能,导致阀门的使用寿命短。针对这种情况,国内高性能金属密封耐磨球阀在金属密封面表面采用超声速喷涂碳化钨材料,其耐高温在430℃左右,硬度≥70HRC。

3.PTA行业

在含有溴离子和精对苯二甲酸固体颗粒的 PTA装置用耐腐蚀、耐高温、耐磨损的硬密封球阀,要使用材质为哈氏C-276合金耐高温、耐腐蚀、耐磨损的硬密封球阀,兰州高压阀门有限公司开发了此领域的专利耐高温、耐腐蚀、耐磨损硬密封球阀(专利号ZL201020694739.4)。

4.火力发电行业

国内火力发电机组单机容量和参数等级的不断提高,对发电设备的耐磨损、耐腐蚀、耐高温及抗氧化等性能提出了更高要求。电厂设备中磨损、高温腐蚀问题,给电站设备带来安全隐患和事故,增加了检修费用,降低了发电设备的利用率。热喷涂技术作为材料表面强化、保护和尺寸恢复的新技术,能够提高发电设备的利用率,减少设备的检修费用,对降低发电成本有重要的意义,在设备维修、机械制造中得到广泛应用。在高温、高压的条件下,高温高压疏水系统阀门的内部泄漏将造成巨大的能源浪费,且增大系统磨损。研制开发高温、高压、金属密封耐磨球阀具有技术优势,可以解决热力系统的高品质介质泄漏以及设备磨损等问题。高温、高压、金属密封耐磨球阀科研开发项目的重点是将超声速热喷涂技术进行引申,因为这一技术在电站汽轮机末级叶片防水蚀、大幅度提高汽轮机和锅炉等设备的关键部位防磨损能力方面具有广阔的应用前景。高温、高压、金属密封耐磨球阀的应用可解决目前我国多数电厂存在的锅炉、汽轮机本体及管道疏放水高性能阀门的配备问题,这将有效减少高品位工质内部泄漏,并对热力系统进行有效优化,提高机组热效率。高温、高压、金属座球阀在电力行业的推广应用,可替代进口的同类产品,提升我国高温高压阀门的技术水平,有效降低企业的设备采购成本。

七、结语

因煤制油工艺过程中同时存在气-液-固三相混合物介质,对阀门需求提出耐高温、耐高压、耐磨、耐蚀、耐冲刷、抗热循坏和零泄漏的新要求。作为具有全通径、大流量、低流阻及开关方便等优点的金属密封耐磨球阀将获得快速发展,将逐步从低压、常温到高压、高温,促进了球阀应用范围的扩大和发展。因此,高温、高压、耐磨、耐冲刷球阀将获得迅速发展,并且具有广泛的应用领域。