液化天然气用超低温固定球球阀的设计.pdf

从设计、制造、检验与试验等方面介绍了液化天然气接收站用超低温固定球球阀的技术特点。

1、概述

液化天然气( LNG) 作为一种清洁燃料,已成为城市管道供气、分布式能源系统、汽车及飞机等交通工具的主要能源之一。LNG 是天然气在经净化及超低温状态下( - 162℃、一个大气压) 冷却液化的产物。液化后的天然气体积约为天然气体积的1 /600( 0℃、1 个大气压时) 。LNG 无色无味,主要成分为甲烷,很少有其他杂质。其液体密度约426kg /m3,此时气体密度约1. 5 kg /m3。爆炸极限为5% ~ 15% ( 体积%) ,燃点为450℃。天然气液化、运输、储存和汽化等工艺配套设备的建设,给超低温阀门的发展带来了契机。LNG 接收站主要的截断阀类有超低温球阀、超低温闸阀、超低温截止阀和超低温蝶阀,其中超低温球阀用量较多。

2、结构特点

2.1、阀体

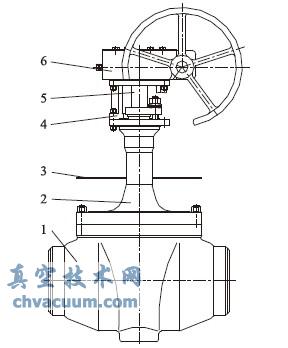

超低温固定球球阀为全通径( 图1) 结构,阀门在全开启位置时无阻挡,内部通径符合API 6D 的规定。阀体为一体式结构,相对于二片式或三片式阀体,减少了泄漏点。阀门为顶装式结构,可实现在线更换内部密封件,公称直径≥NPS 2 的超低温球阀设计为固定球。

2.2、阀盖

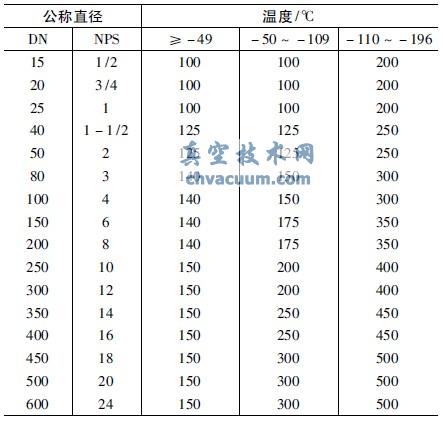

采用加长阀盖,其目的在于能起保护填料函的功能。保证填料函部位的温度在0℃以上,使填料可以正常工作。加长阀盖的设计主要是颈部长度的设计,其与材料的导热系数、导热面积及表面散热系数、散热面积等因素有关,计算比较繁琐,一般由实验法求得或采用相关标准。具体数据,可以按表1 确定。

1. 阀体2. 阀盖3. 滴盘4. 支架5. 阀杆6. 齿轮驱动装置

图1 超低温固定球球阀

表1 加长阀盖颈部长度L( mm)

2.3、滴盘

加长阀盖设置有滴盘,可以防止冷凝水流入保温层。滴盘的位置同时标明了低温球阀进行现场保温材料的最高位置。在阀盖上钻一连通孔,使加长段空腔与阀门中腔连通,确保不会使加长段空腔产生异常升压。

2.4、自泄压

中腔异常升压的泄放通过自泄压阀座来实现,中腔自泄压方向为上游管道。

2.5、阀杆密封

阀杆处密封为低泄漏、低维护的结构。根据具体尺寸设计成二道或多道密封,使阀杆处密封等级满足ISO 15848 - 2 的B 级要求,还可防止水压试验时有水进入到柔性石墨填料内,耐久等级满足ISO15848 - 1 的C01 级。在填料压板螺栓连接处设置有碟形弹簧,进行过载荷补偿,避免了温度交变下的活动载荷的影响。

在阀杆与球体结合部以及阀杆与阀盖接触处有防静电装置( 钢球和弹簧) ,防止静电在球体上积聚。在12V 直流电下测试,球体与阀盖及阀杆与阀盖之间的电阻值不超过10Ω。超低温固定球球阀还应设计满足API 6FA 或API 607 标准的安全防火结构。

2.6、阀座密封

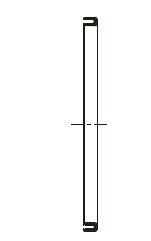

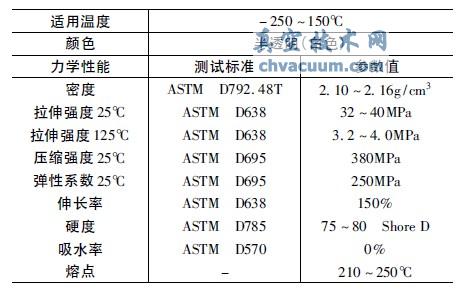

在超低温状态下,阀座与阀体配合处的密封采用唇式密封圈( 图2) 是最合适的选择。唇式密封圈本身精度要求高,同时对配合金属零件的精度和表面光洁度要求也较高。阀座密封圈材料采用超低温性能优异的PCTFE( kel - f) ,其性能参数见表2 。

图2 唇式密封圈

表2 阀座密封圈材料性能

2.7、驱动机构

阀门在阀杆与垂线成30°夹角时,能够正常操作。手动球阀( 包括采用执行器、齿轮驱动装置) 均应设置锁定装置,使超低温球阀可以在全开启或关闭的位置都能够被锁定。执行机构可在线更换维修,亦能在结冰的条件下操作。

3、主体材料检验

(1) 材料的检验与试验应符合相应EN 10204及ASTM 标准的要求。

(2) 对于阀体、阀盖、阀杆、球体及阀座密封圈,每批( 指同批号、同材质、同规格、同炉号和同热处理条件) 材料至少抽验一次化学成分和力学性能试验,试验结果应符合ASTM 标准的要求。

(3) 所有低温阀门的锻造材料和铸造材料应逐件按MSS SP - 55 进行外观检查( VT) ,对于铸件热裂和裂纹缺陷不允许出现,对于锻件不允许存在发纹、裂纹、夹层及折叠等缺陷。其余缺陷合格标准不应低于MSS SP - 55 中的B 级要求。

(4) 铸造承压部件材料、对焊端部及与之进行焊接的过渡管段的所有焊缝应按照ASME B16. 34的要求进行射线检测。验收标准参见ASTM E446、E186 或E280,ASME 锅炉及压力容器规范SEC V卷第五章并应满足上述规范中A 类、B 类以及C 类不连续性( 缺陷) 严重等级2 的要求。不允许存在D、E、F 以及G 类缺陷。

(5) 对低温球阀的球体密封面、对焊端坡口的外表面,应进行液体渗透检测,检测按ASTM E165标准进行,这些部位的液体渗透检验应无缺陷。

(6) 锻造承压部件材料( 包括阀杆) 应进行超声波检验,检验按ASTM A388 标准进行。不得有任何深度达到5%壁厚的缺陷存在。

(7) 阀门的缺陷清除以及补焊修复应按照ASME B16. 34 第8. 4 节的规定。其中锻制承压部件不允许补焊修复。

(8) 阀门的主要受压元件( 阀体、阀盖、球体) 材料应进行- 196℃ 低温冲击试验。试验方法按ASTM A370 的规定。

(9) 评定阀体对焊端和短管的焊缝- 196℃ 下的冲击值。焊接工艺评定报告应按照ASME B31. 3标准要求,进行- 196℃夏比V 型冲击试验,标准试样测试可以接受的最小横向膨胀值为0. 38mm。

(10) 在超低温工作温度下,为保持材料的组织结构稳定,防止材料相变而引起体积变化,并降低机械加工对零件变形的影响。对超低温阀门,其和介质接触的主要零部件均须进行深冷处理。将阀体、阀盖、球体、阀座和阀杆等零件在粗加工后、精加前浸放在液氮箱中进行冷却,当零件温度达到- 196℃时,开始保温1 ~ 2h,然后取出箱外自然处理到常温,重复循环2 次。零件在焊接后也应进行深冷处理以消除应力和变形。

4、阀门的检查和试验

(1) 对每个球阀要进行尺寸检验,端部尺寸和偏差应符合ASME B16. 10、ASME B16. 5、ASMEB16. 25 标准的要求。

(2) 所有低温球阀在装配完成后,应进行常温压力试验。按API 598 标准进行检验,包括①壳体水压试验。②高压密封试验。③低压密封试验。④阀腔的泄放试验。

(3) 常温动作性能试验中,手动和带驱动装置的球阀应当在球阀整机装配后至少进行5 次完整带压启闭循环操作。带驱动装置的球阀进行压力试验时必须整机带压操作球阀。

(4) 奥氏体不锈钢材质的超低温球阀其压力试验有特殊要求。①压力试验用水中的氯离子含量应低于0. 03%。②压力试验完成后,试验用水应立即排净。球阀应彻底除水、除油脱脂处理。

(5) 按ISO 15848 - 2 标准对阀杆和阀体密封件处进行逸散性泄漏检测。

(6) 按API 6D 附录B. 5 的规定进行防静电试验。

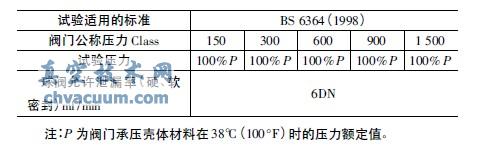

(7) 球阀低温试验在常温试验合格后进行,应按BS 6364 标准以同尺寸/类型/炉号和材料的球阀组成一批做低温性能试验,按10% 比例进行抽检,抽检比例最少为一件。低温试验的温度为- 196℃。执行低温试验前,阀门必需干燥,防止低温试验时未干的水固化,影响密封。阀门放入冷却介质中后,应通以0. 2MPa 的氦气,使阀门里的湿气排除。阀门冷却过程应有合理的热电偶布置,对阀门的关键部位进行温度监控,确保阀门充分冷却、温度均匀后才能开始试验。超低温试验一般采用液氮进行冷却,用氦气进行阀门泄漏测试。阀座密试验时,需采用分段式增压。应保证低温试验后阀门自然回温,回温过程应防止潮气进入阀门。低温试验的允许泄漏率见表3。

表3 阀门低温试验允许泄漏率

5、结语

随着天然气资源以其丰富的蕴藏量的开发和应用,LNG 输送很好的解决了管道天然气( PNG) 无法到达的城市天然气的使用,其发展迅速,优势明显,将会迎来一个广阔的发展空间。在建和规划建设的LNG 接收站将最终构成一个沿海LNG 接收站和输送管网。随着市场的放开及国家重大工业装置/设备国产化政策及关键技术的突破,超低温阀门的市场需求正逐年上升。通过合理的结构设计、强度计算、材料的检验、深冷处理,以及低温性能试验,可以使超低温固定球球阀在功能、安全性及可靠性等方面满足LNG 工况的要求。