管线球阀的发展与结构形式

管线球阀经历半个多世纪的发展,形成两大阀体结构形式。一种是全焊接球状阀体结构,以美国Ca-meron公司为代表,其他有德国的Bosig公司、Shuck公司,日本TIX公司、Tubota公司,以及俄罗斯Tyazhpromarmatuva公司等。另一种是筒状阀体结构,有全焊接的,也有分体式的,以意大利Grove公司为代表,其他有意大利阀门公司、Perar公司、Nuovo Pignone公司、PCC公司、B.F.E公司和捷克的MSA公司等。

一、美国公司全焊接球状管线球阀

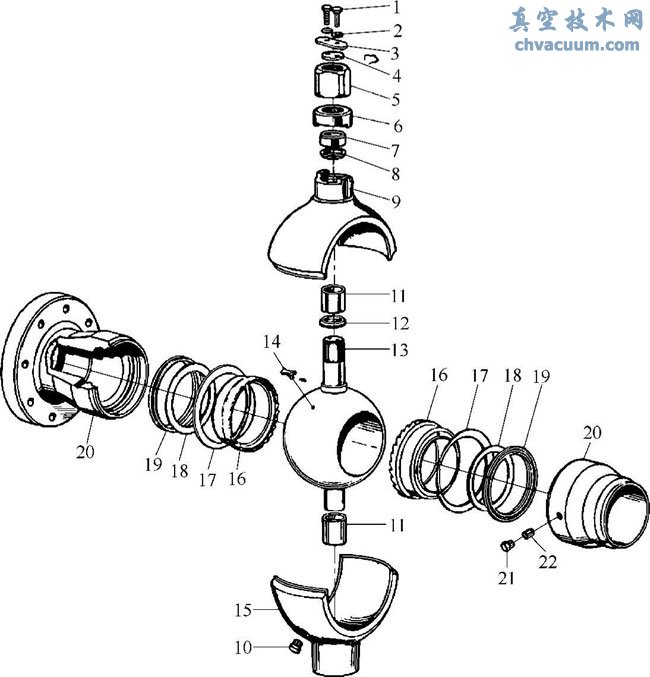

在20世纪50年代,美国Cameron公司,推出一种球状结构,全焊接锻钢阀体的管线球阀(图1),其结构特征如下。

图1 美国Cameron公司全焊接球状阀体管线球阀

①阀体是全焊接,球状,由四块锻件拼接组成,焊接是在产品组装完成后进行,焊接工艺是最后一道工序,这样形成一个封闭的产品,不可再分解、拆卸。这种以焊接作为产品最后一道工序的,称为“焊接产品”。这样,内件如球体、密封座、密封环、轴承无须更换,因此,这种结构上的合理性及其带来的客户效益,是在服役生命期内的可靠密封(sealed for life)。另外,整体阀体提供了足够的强度和刚性,产品经弯曲试验和压缩试验验证了阀体的强度和刚性。

②可转动阀座,阀座外缘加工成棘轮,球体表面上固定着一个拨动机构,球阀每开或关一次,棘轮转动一个角度。设计者的思路是考察球体对阀座之间相对运动,作用在阀座密封环带上,磨损的不均匀性,凭借阀座的转动来获得密封环磨损的均匀。但实践结果恰恰和这一预期效果相反,阀座的转动加速了阀座的泄漏。因为管道中砂粒出现在管线的底部,划痕从密封环底部位置上发生,阀座的转动增加了泄漏点,这一原始结构设计,现在已不被人们所认可。

③固定球结构,球体上有两个轴孔,插入两个过盈配合的支承轴,形成一个组合球体,上支承轴作为驱动轴,与传动机构采用花键连接。轴承采用低摩擦系数的PTFE塑料轴承,无须润滑,操作轻便。

④旋转阀座上的密封环材料为尼龙或PTFE,并被牢固地锁定在金属座圈内。阀座与阀体之间的密封采用唇式密封结构,用PTFE制成。背面有平板弹簧推动,提供密封座的初始密封。当密封座上软密封失效时,有一个密封脂紧急注入通道,密封脂通过一个注油嘴和单向阀通向球体表面,提供一个临时紧急密封。这一组合密封座结构满足DBB的功能要求以及低的密封压力,避免产生高的操作转矩,密封座的设计成为前级密封,具有自泄放功能,腔体压力异常升高时,出口端阀座自动排放。

⑤阀杆上的密封环用PTFE制造,有上、下两个轴封,如果需要,上轴封可以被更换。

⑥产品的火烧试验证明,塑料密封环被烧毁后密封座的金属球面金属相接触,密封座与阀体间的PTFE唇式密封环烧毁后,碟形弹簧的两个平面与阀体和阀座金属面相接触,其泄漏量的总和是有限的,能够达到液滴密封等级(drop-tight)的要求。

⑦对于直埋地下的管线,阀杆可以被延伸,接至地面,排污管、取气管、密封脂注入管亦接至地面。图2是Cameron T-31型产品组装图,可以详细看到其内部结构。

图2 Cameron T-31型产品组装图

1—螺钉;2—锁紧垫片;3—指示器;4—垫板;5—螺母;6—轴限位块;7—轴封压盖;8—轴外密封; 9—上阀体;10—排液堵头;11—轴承;12—轴内密封;13—组合球体;14—拨动机构;15—下阀体; 16—密封环;17,18—负载弹簧;19—唇式密封;20—连接端;21—塞子;22—单向阀

几十年前Cameron公司这一全焊接球形锻造阀体,固定球浮动阀座,无螺栓连接的管线球阀问世,提供了一个紧凑型、高强度、轻重量、无维护的集成型产品,在长输管线中取代了传统的管线闸阀,从此风靡全球,而且时至今日,仍是管线工业中的主导产品,其压力等级Class150~2500,通径NPS12~42。

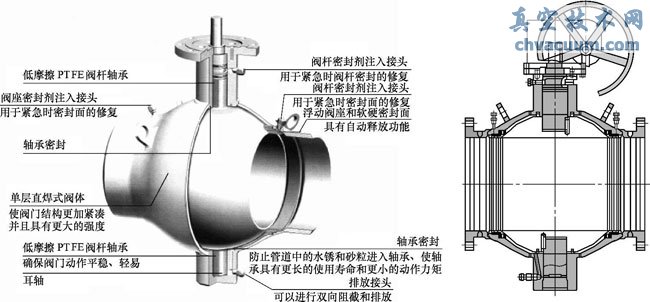

二、德国公司全焊接球状管线球阀

而后,德国Borsig公司发展类似的全焊接球状锻钢阀体结构的管线球阀(图3),在结构上变化可以归纳为:

图3 德国Borsig管线球阀

①球形壳体的焊缝在中间位置,壳体由左、右两个半球壳组成,轴颈部分的焊接与加工在左、右阀体焊接之后,在工艺上有很大变化;

②驱动轴直接与球体相焊接;

③密封座的主密封采用氟橡胶或PTFE塑料,弹簧采用螺旋弹簧;

④轴端密封有两种结构,O形橡胶密封或PTFE U形密封圈加石墨防火填料(图4)。

图4 轴端密封结构

另外,在提供全焊接球状阀体管线球阀的同时,并提供上装式管线球阀。密封结构与全焊接球形阀体管线球阀相同,壳体采用铸件,上装式结构主要用于场站,需要在线维修的场合。

德国Borsig的阀门的发展中,除了一般的常规试验之外,还进行了球体应力、应变测试,阀体弯曲试验和应力分析,焊接残余应力测定,环境舱内低温下压力与功能试验,扭矩测试等强度分析和附加形式试验,产品的规格:通径NPS12~60,压力等级Class150~900。

三、日本公司全焊接球状管线球阀

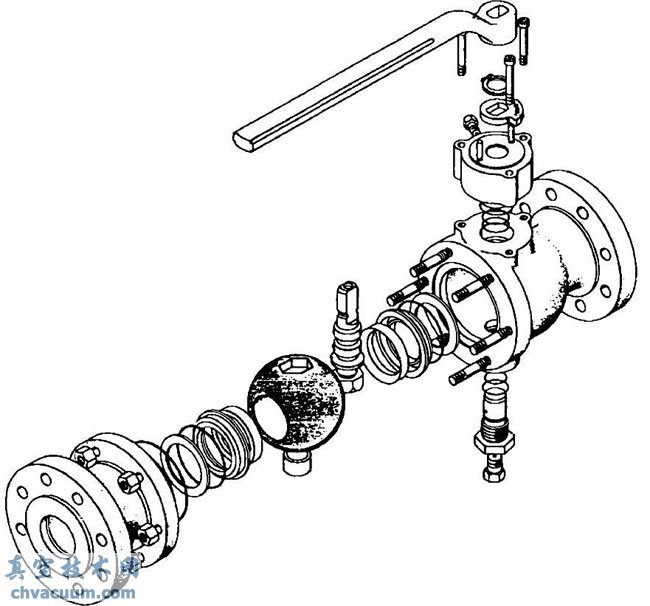

日本KITZ公司、久保田铁工(株)和TIX公司亦积极从事球状阀体全焊接结构的研究和开发工作,并且卓有成效和创新,可以以TIX公司产品作为代表来说明日本管线球阀的发展(图5),其产品特征如下:

图5 日本TIX管线球阀

①阀体由对称的两个左、右锻造半球体组成,焊缝在中间,采用TIG焊,轴颈的填料箱体与阀体球壳焊接是一纵向焊缝,不同于德国的Borsig公司的横向焊缝,焊缝处的应力状态更为合理;

②上、下轴颈填料箱体与球体之间增加一道密封,旨在防止固体颗粒进入驱动轴系统;

③驱动轴与球体采用一个圆柱销作为驱动轴的键,来传递转矩;

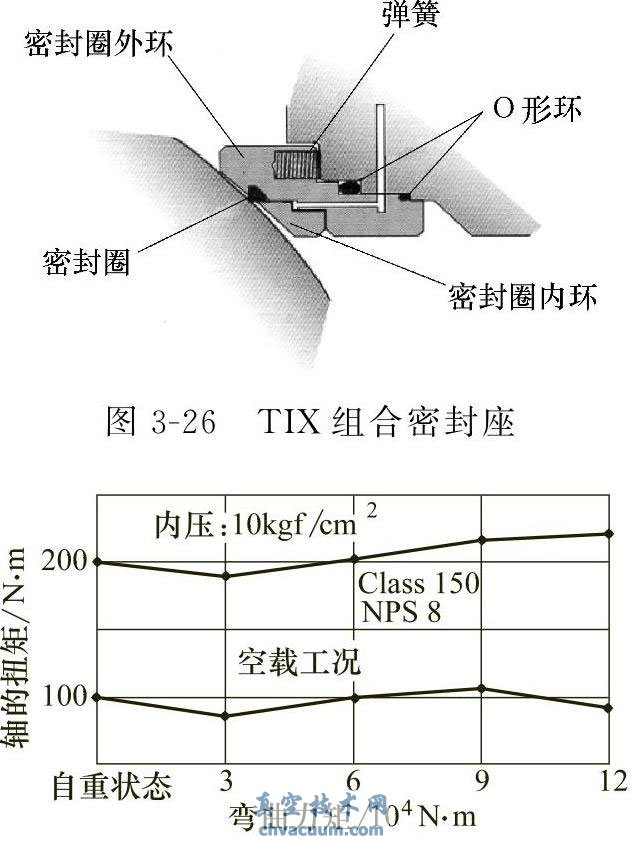

④组合密封座的密封环采用PTFE或尼龙,并用一个可动内环来固定(图6)。

图6 TIX组合密封座

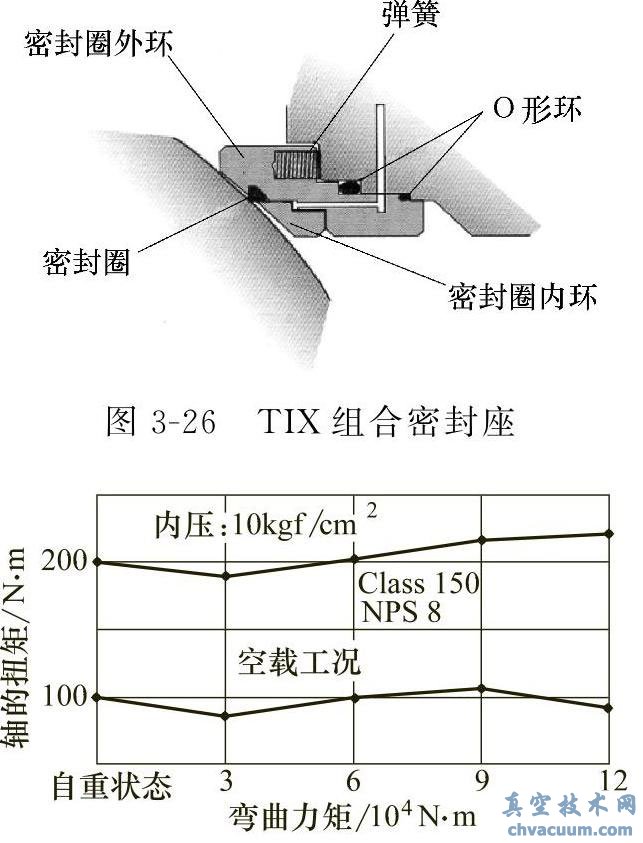

日本的产品(包括KITZ和Tubota)都经过严格的形式试验,这些试验除了耐压强度、气密性和动作试验之外尚有砂粒磨损试验,异物嵌入试验,吹风试验,外载荷弯曲,拉伸、压缩试验,密封脂紧急注射泄漏量测定试验,长期介质浸渍试验,配管焊接时温度分布的测定等。例如,久保田铁工(株),Kubaba公司对于一个Class150,NPS8的阀门,提供弯曲试验时,在不同内压和不同外部弯曲载荷下的扭矩变化曲线(图7)。产品在外载荷条件下,阀门的操作力矩没有发生突变,开关是安全的。

图7 外部弯曲载荷下的扭矩变化曲线

四、俄罗斯公司全焊接球状管线球阀

俄罗斯Tyazhpromarmatuva公司亦是一家生产全焊接球形阀体管线球阀的工厂,其产品的外貌如图8所示。

图8 俄罗斯Tyazhpromarmatuva管线球阀

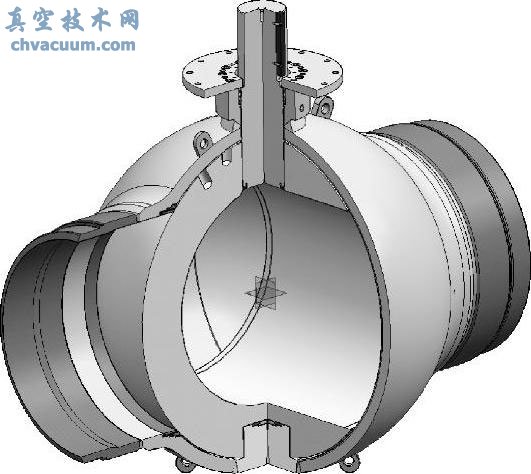

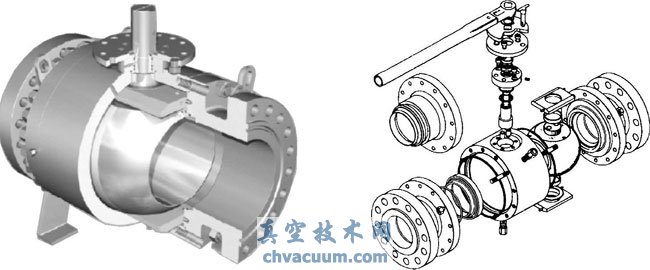

五、意大利Grove公司筒状阀体管线球阀

在石油、天然气长输管线的集输与分输站,以及天然气加工工业中需要分体式阀体的管线球阀。意大利Grove公司最早发展了这一产品。按结构可以分为两段式(two pieces)和三段式(three pieces)阀体结构,如图9和图10所示。

图9 Grove两段式阀体管线球阀

图10 Grove三段式B-5型阀体管线球阀

B-4型两段式阀体主要是用在NPS 4以下,压力等级Class150~1500级。固定球结构,浮动阀座,前级进口侧密封,后级出口侧阀腔压力超压泄放,球体表面镜面抛光,驱动轴与阀体接触处有一减摩的推力垫,以降低启闭转矩。轴颈处两道O形橡胶密封,有一个外部的限位机构来限定阀门的“开”和“关”位置,有一个外部执行器的连接平台可供蜗轮箱或其他动力装置的安装。这种固定球的结构,在球体上有两个轴孔,两个固定轴精确地插入球孔中,有一对滑动轴承来支撑作用在球体上的介质力,保持球的回转中心。由于采用浮动阀座,减少并可控密封环的密封比压,可以使产品服务于更高的压力等级至Class1500级。两个独立的对置的浮动阀座,背面各有一个碟形弹簧加载,提供密封必需的初始密封比压,保证在低压差条件下的密封性能。两个阀座可以沿着流道的轴线方向做微小移动。进口端介质压力作用在阀座上,使用增强特氟龙材料制造的密封环紧贴球体表面,达到气泡级无可见泄漏,并满足DBB功能要求。

B-5型三段式阀体由主阀体和两个副阀体组成,用一组螺栓将其连接起来,在主阀体的上部有一个孔,插入填料箱体,并由螺栓连接在阀体上,一块用以连接执行机构的支板,通过填料箱上预留的通孔,也用螺栓连接在主阀体上。这种阀体的结构设计,很大程度上削弱了主阀体的强度,最新版本的样本,参照中国管线球阀的结构设计,采用焊接阀颈。球体上下有两个支轴,并有两块带有PTFE塑料轴承的支板支撑,使轴回转中心不变。两块支板则夹持在左右副阀体的中间,这样主阀体、副阀体,支板形成一个封闭的尺寸链,其间隙的控制,根据制造厂的经验,既不能使固定球的回转中心偏移,又不能使支撑板受过度的压缩,发生应变而影响球的驱动。驱动轴插入球体轴颈内,有一对高硬度、高强度的销子来传递转矩,使球体转动。由于介质的力全部作用在支撑板上,驱动轴不承受任何的侧向力,只承受纯的扭转应力,从而具有低的操作力矩和长的使用寿命。轴的密封有上下两道橡胶O形圈。上部的O形圈可以在带压情况下在线维修;下部O形圈如果阀门处于关闭位置,把腔体中压力放至大气后,也可以更换。

密封座采用高硬度氟橡胶O形圈作为密封材料来替代PTFE塑料。这一改进使阀座在很小的压差下即可获得气泡级的“零”泄漏。这样,两个密封座的设计可以由两种功能设计。

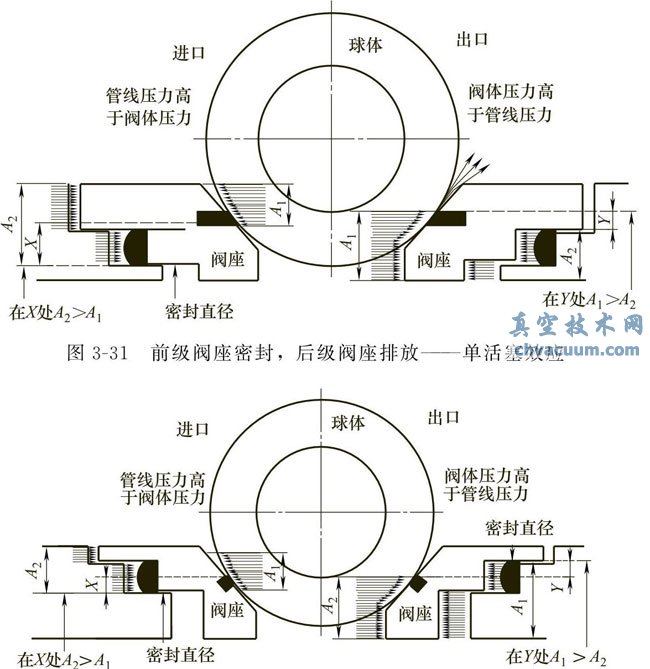

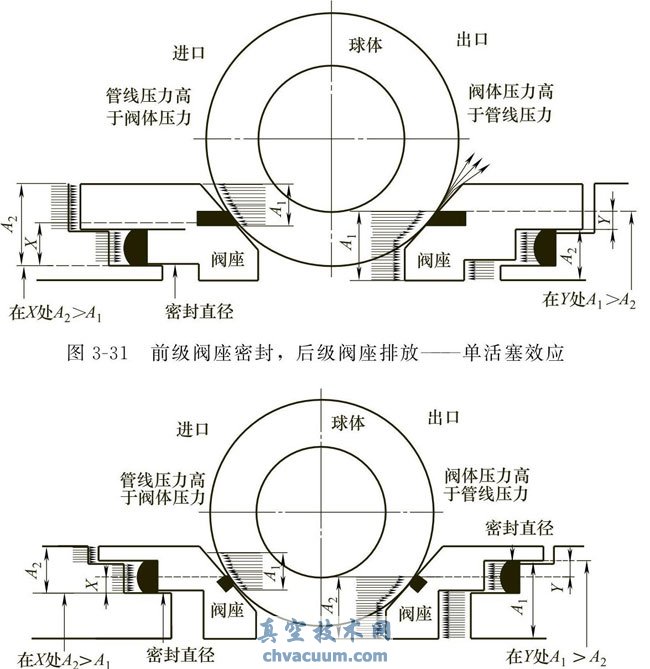

①前级(进口端)阀座密封,后级(出口端)阀座排放,阀座是单向截止型的,称为“单活塞效应”(single piston effect),如图11所示。

图11 前级阀座密封,后级阀座排放-单活塞效应

②前后级密封座同时密封,即进口端压力高于阀腔,前级阀座是密封的;阀腔压力高于出口端压力,后级阀座也是密封的;阀腔与进出口是隔离的(isolation),称为双活塞效应(double piston effect),球的两侧均被阀座紧贴而密封,如图12所示。仔细考察这一结构设计的实施,是把密封点的密封直径,置于阀座外侧O形圈的中心的直径位置上,当进口侧压力高于腔体压差时,产生的推力作用在前阀座上,将阀座推向球体;当阀腔压力高于出口端压力时,产生一个推力,作用在后阀座上,也是推向球体,如图12所示。这一双活塞效应在商业上大大地被宣扬,赢得客户的满意。而且,同时满足DBB功能的要求。至于就一个单独的密封座而言,也是一个组合的密封座功能,即金属对金属的初级密封,橡胶弹性体对金属次级主密封,以及在紧急情况下密封脂注射的紧急密封,同球形全焊接管线球阀组合密封座设计的概念一样。

图12 阀座双活塞效应设计——双重密封功能

另外,同样由于采用弹性体橡胶密封的原因,背部加载的弹簧力,很容易使阀座在很低压差条件下,并可获得可靠的密封。

由于球体上的轴颈被很好地固定在球体的回转中心,而且采用低摩擦因数的PTFE塑料轴承,从而获得低的操作力矩。

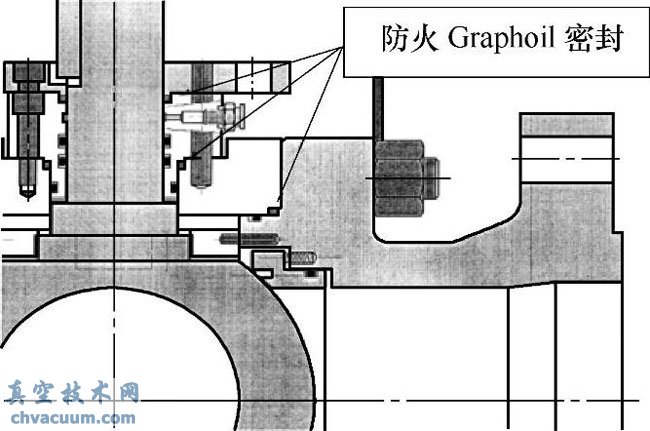

主阀体与副阀体之间的防火结构,驱动轴处的防火结构如图3-33所示,是一个石墨垫。防静电结构和轴防吹出结构,如图13所示。

图13 防火和轴防吹出结构

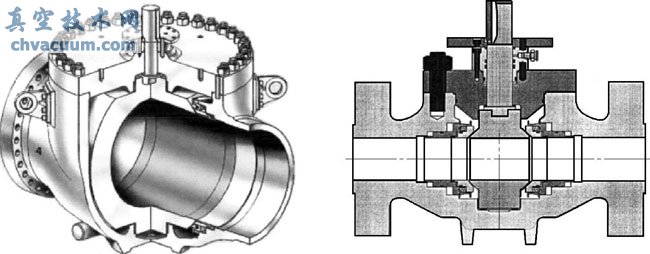

为了与全焊接阀体球状结构相竞争,在这一分体式筒状阀体的基础上,将阀体连接螺栓代之以环向焊缝,就变为一只全焊接筒形阀体管线球阀,它的内部零件球体、阀座、轴都是和分体式筒状阀体管线球阀通用的。这样,在管线球阀的发展中形成两大流派,一派是球状全焊接阀体管线球,如美国Cameron,德国Bosig和Schuck,日本TIX和Tubota。另一派是筒状阀体管线球阀,有全焊接阀体和分体式阀体两种形式。除了意大利Grove司之外,尚有Parer, Nuovo Pignone,美国Velan,捷克MSA等,结构几乎类同,仅在驱动轴与球体相连接部分,有的采用扁身,有采用方身来传递转矩,筒状阀体管线球阀的通径为NPS12~60,压力等级为Class150~2500。

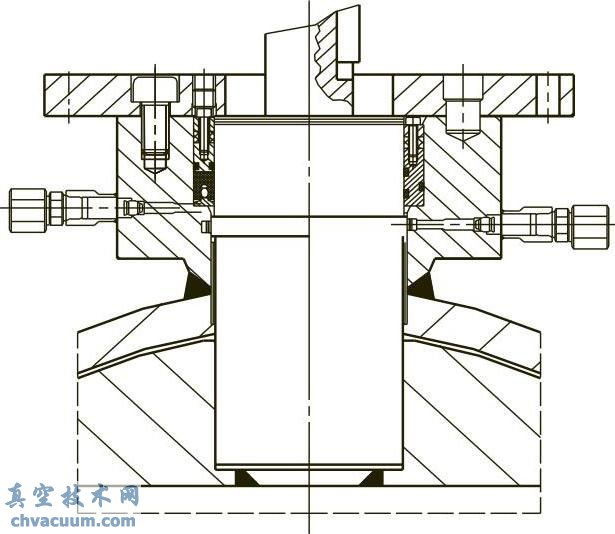

在管道工业中,某些场合需要可以在线维修的上装式管线球阀,它的结构如图14所示。一个铸造的整体阀体,中间一个带有两个轴颈的球体,下轴颈与阀体相配合,中间有一个塑料减摩滑动轴承支撑,上轴颈与阀门顶部端盖相配合,中间亦有一个塑料滑动轴承,这样将球体固定在回转中心上,驱动轴与球体通过一个扁身来传递转矩,阀座的结构类同于分体式管线球阀阀座,主要是需要考虑装配时和在线维修时能向水平方向两侧移动,以便球体在开启位置时,从阀座中取出或者装入。上装式管线球阀的通径为NPS12~40,压力等级为Class150~2500级。

图14 上装式管线球阀