抗冲蚀调节阀流量特性分析与测试

为提高汽轮机调节阀的抗冲蚀性能,同时使其满足调节特性需求,提出对调节阀进行分段设计,并采用了鼠笼式多级降压结构。对调节阀的流量特性进行了计算,分析了滑阀间隙对流量特性的影响,修正了流量特性曲线。通过调节阀流量特性的测试,分析了小开度下产生误差的主要原因。结果表明:计算值与试验值能较好地吻合。

调节阀又称为控制阀,是控制系统的重要组成部分。根据控制系统发出的指令信号改变汽轮机蒸汽调节阀开度以及汽轮机的进汽量,从而实现汽轮机功率的调整。为满足汽轮机调节特性要求,阀门通流面积与开度之间应保持一定的变化规律。

汽轮机调节阀长期处于高温、高压状态,工作条件十分恶劣,特别在低负荷工况下调节阀承受的压差巨大,极易造成阀门零部件的冲蚀。为改善调节阀工作状态,减小汽流带来的冲击,通常可采用多级降压式的结构,如多层套筒式、多级阀芯式等,以提高调节阀的抗冲蚀性能,延长设备的使用寿命。

1、抗冲蚀调节阀的结构与工作原理

某汽轮机采用节流调节方式,蒸汽调节阀为套筒式结构,由于长期处于低负荷工况运行,滑阀冲蚀现象较为严重。

根据汽轮机使用要求,蒸汽调节阀应能够实现:

(1)在高压差、小流量工况时具有良好的抗冲蚀性能。

(2)在大流量工况下具有较小的压降,减小汽轮机进汽压力损失。

(3)调节阀流量特性曲线光滑连续,满足机组调节需求。

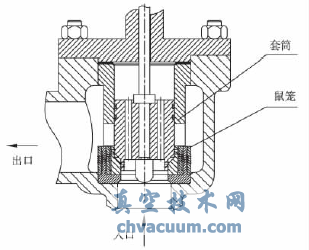

为使蒸汽调节阀满足上述功能要求,对其采用了分段设计,结构见图1。

图1 改进的蒸汽调节阀结构示意图

调节阀采用套筒式结构,蒸汽由阀体底部进入,经调节阀节流后由侧面流出。调节机构由鼠笼和套筒组成:鼠笼结构用于阀门小开度时(30%流量以下)高压差工况的调节;套筒采用一定型线的窗口,用于大流量工况(30%流量以上)的调节。

鼠笼结构采用小孔多级节流形式,共分为五级,各级小孔的直径和数量均有不同,通流面积从第一级至最后一级逐渐增大。 高压蒸汽从阀体进入鼠笼后,由内圈向外圈逐级膨胀,最后流出调节阀;第一级鼠笼小孔布置于滑阀底部,当调节阀开启时,可使第一级与第二级鼠笼通流面积同时变化;为满足汽轮机调节需求,第一级鼠笼小孔分多排布置,数量由上至下逐渐增多,使调节阀通流面积与开度呈等百分比变化。

2、调节阀流量特性计算

2.1、调节阀流量特性的计算

蒸汽调节阀流量特性计算参数主要包括:

(1)不同开度下套筒及鼠笼结构总通流面积:

(2)调节阀流量公式:

式中:p0为调节阀阀前压力;υ0为调节阀阀前蒸汽质量体积;Φ为阀门流量系数βυ为彭台门系数。

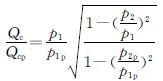

(3)彭台门系数公式:

式中:ε为调节阀前后蒸汽压比;εc为蒸汽的临界压比。

(4)弗留格尔公式:

(4)

(4)式中:Qc、Qcp为喷嘴变工况以及额定工况时的流量;p1、p1p为喷嘴前变工况以及额定工况时的压力;p2、p2p为级后变工况以及额定工况时的压力。

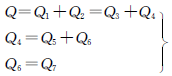

(5)流量守恒公式:

根据以上计算公式,则可求出调节阀流量特性,即不同开度下调节阀流量

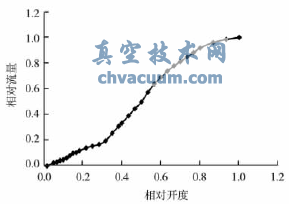

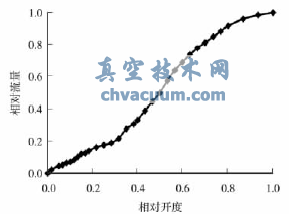

计算结果见图2。由于采用了分段设计,在相对开度<0.33(即鼠笼结构)进行调节时斜率较小;在相对开度=0.33时(套筒窗口开启)曲线斜率随即增大;当相对开度=1时,流量达到最大值。

图2 调节阀流量特性曲线

2.2、间隙流动对流量特性的影响

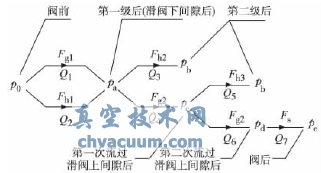

上述计算未考虑滑阀与套筒间的间隙对流量的影响,为提高计算结果的准确度,针对调节阀结构特点,对其小开度时间隙泄漏情况作了进一步的分析。图3为间隙流动计算节点图。

图3 间隙流动计算节点图

当调节阀处于小开度状态时,蒸汽一方面经第一级鼠笼小孔流过,另一方面通过滑阀与套筒间的间隙流过。在间隙流动计算节点图中,Fg1为滑阀下端与套筒的间隙,Fg2为滑阀上端与套筒的间隙,Fh1为第一级鼠笼小孔已开启的通流面积,Fh2为第二级鼠笼小孔已开启的通流面积,Fh3为第二级鼠笼小孔未开启的通流面积,Fs为套筒的通流面积;p0为阀前压力,pa为经第一级鼠笼以及滑阀下间隙后的压力,pb为第二级鼠笼后的压力,pc为第一次流过滑阀上间隙后的压力,pd为第二次流过滑阀上间隙后的压力,pe为阀后压力;Q1~Q7分别为蒸汽流经各处的流量。 根据计算节点及流量守恒方程可知:

(7)

(7)在不同开度下,Fh1、Fh2、Fh3随之发生变化,可根据前两级鼠笼小孔分布计算得出,Fg1、Fg2可根据阀门结构尺寸给出,根据阀前压力p0以及阀后压力pe(即喷嘴前压力),可求得考虑间隙泄漏后的总流量Q。

在考虑间隙泄漏后,修正的开度-流量特性曲线见图4。与修正前的曲线相比,主要变化在于小开度时(x<0.33)蒸汽流量有所增加;而开度较大时(x>0.33),由于压差相对较小,因此间隙泄漏量对整个流量的影响较小。

图4 修正后的流量特性曲线

3、调节阀流量特性的测试

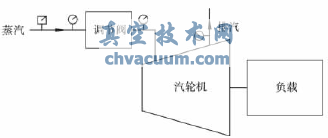

调节阀试验台原理见图5,参试设备主要包括调节阀、汽轮机、负载等。通过调节阀开度的调整可改变汽轮机的进汽量,负载的变化可使汽轮机实现不同功率的输出。管路上设置有流量计、压力表等,分别用于测取蒸汽流量、压力、调节阀前后压力以及汽轮机排汽压力等。

图5 调节阀试验台

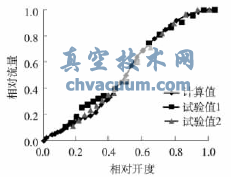

在给定蒸汽参数以及负载后,对调节阀不同开度下的通流量进行了测定。图6为根据计算值及两次试验结果所得的开度-流量特性曲线。

由图6可以看出:试验值与计算值基本吻合,但在小开度状态下,试验值略高于计算值,产生偏差的原因主要有:

图6 流量特性曲线对比

(1)间隙的影响。在计算中,滑阀与套筒的间隙为给定值,与实际工作状态存在一定的偏差;此外滑阀密封环处也会产生一些泄漏,导致调节阀的泄漏量较计算值偏大。

(2)蒸汽参数以及负载的影响。在试验过程中,蒸汽参数以及负载有一定的波动区间,而在小开度时,由于机组负载较小,稳定性相对较低,即使蒸汽参数或负载微小的波动也会对汽耗量产生较大影响。

(3)读数误差。开度-流量特性曲线是根据调节阀不同开度下蒸汽通流量的测定所得到的。由于开度值是人工读取的,因此难免存在一定的误差,特别在小开度时,微小的读数误差都会对流量特性曲线产生影响。

以上三个方面是造成小开度下试验值与计算值产生偏差的主要原因。当调节阀开度增加,蒸汽流量较大时其影响减小。

4、结语

试验结果表明:

(1)滑阀与套筒之间存在的间隙使调节阀在小开度时的流量较设计值有一定的增加,当开度增大时,间隙影响逐渐减小。

(2)调节阀流量特性的计算值与试验值吻合较好,说明给出的计算方法是合理的,可满足工程计算需求。

(3)滑阀间隙、蒸汽参数以及负载的波动、读数误差等因素是造成小开度时试验值与计算值偏差的主要原因;在大开度时,以上因素影响较小。