1119MW核电机组半速汽轮机主汽阀和调节阀调整试验

介绍了红沿河核电站1号机组汽轮机主汽阀和调节阀布置、结构特点;论述该机组主汽阀和调节阀的调整过程,包括阀位反馈整定、阀门开关时间调校、阶跃响应测试等;对一些重要技术指标进行了分析并给出了调校办法。此调整经验可供同类工程调试专业人员参考。

红沿河核电站一期工程安装4台1119MW 机组,配套东方汽轮机有限公司制造的型号为HN1119-6.43/280/269的半速汽轮机。该机组结构特点是高中压合缸、单轴四缸六排汽、冲动凝汽式、中间汽水分离二级再热、节流配汽、7段非调整抽汽。采用高、中压缸启动方式,高、中压调节阀分别同步动作,蒸汽依次通过主汽阀和调节阀后直接进入第1级隔板。本文基于红沿河核电站1号机组主汽阀和调节阀的布置、结构特点,论述其调整试验过程。

1、主汽阀和调节阀布置、结构特点

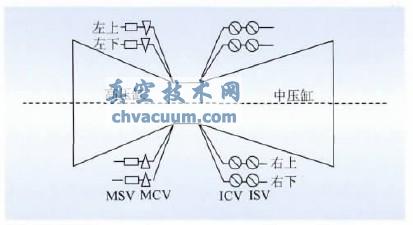

该汽轮机组高、中压缸均由4个阀组控制进汽,按照全周平衡分别是左上、左下、右上和右下进汽。每个阀组均由1个主汽阀和1个调节阀组成,阀组弹性支撑在汽轮机平台上。阀门布置如图1所示,图中MSV是高压主汽阀(main stop valve),MCV是高压调节阀(main control valve),ISV是中压主汽阀(intercept stop valve),ICV是中压调节阀(intercept control valve)。

图1 阀门布置示意

红沿河核电站高压主汽阀和调节阀在结构上均为截止阀,是首次采用阿尔斯通(ALSTOM)公司核电高压阀门技术生产的国产化设备。中压主汽阀和调节阀均是阿达姆斯(ADAMS)公司生产的单轴结构蝶阀,该公司阀门首次使用于国内核电工程。颈部设置自润滑免维护轴承,采用金属石墨夹层密封结构,密封性能良好。

阀门的执行机构是油动机,调节油系统正常工作压力为12MPa,运行温度是(50±5)℃。油动机进、回油口和抗燃油管道之间使用了金属软管,能够很好地吸收油压的波动以及阀门动作过程中的振动。每个油动机上都安装有试验用电磁阀,主要用于严密性试验和阀门活动试验。该阀带电后油动机快速泄油实现阀门快关。调节阀油动机安装有比例阀,通过安装在汽轮机控制柜内的伺服卡远程控制比例阀,从而实现对油动机的精准控制。每个比例阀独立使用1块伺服卡。阀位传感器能输出相互独立的3组4~20mA信号,利用磁滞原理将直线运动的机械位移量转变为电信号。

2、主汽阀的调整

首先按照安装质量文件检查、确认基本的安装数据,如油动机预起行程和有效行程等;同时确认油动机冲洗已经完成并且冲洗结果合格。主汽阀只有全开和全关2种状态,因此主汽阀的调整比较简单,过程简述如下:

(1)阀位反馈整定。将全开位调整为20mA,全关位整定为4 mA。根据现场调试经验,巴鲁夫(balluff)阀位变送器需要先整定全开位的反馈电流,关闭阀门后再调校全关位的反馈电流。完成整定后建议重复开、关几次阀门,以确认整定结果没有发生漂移。

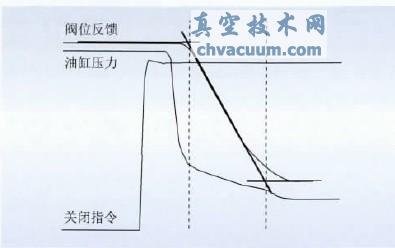

(2)阀门开启和关闭时间调整。阀门动作时间需要考虑油动机的动作时间、油动机延迟时间、阀门延迟时间[3]。针对阀门的动作时间,最终调整的开启时间是在60s以内,关闭时间是在0.35s以内。开、关时间可以通过对阀位反馈作切线的方法得到,图2为快速切线法示意图。

如果开、关时间不合格,可以通过改变油动机内部编号为NOO和NOC的节流孔板的尺寸来调整阀门开、关时间。在调整过程中发现,右上高压主汽阀的开启时间仅为17s,和其他3个高压主汽阀50~60s的开启时间存在较大偏差。将NOO 节流孔板的孔径从1.5mm逐步缩小到0.9mm后发现,虽然开启时间得到减缓,但是油动机油缸中的压力在阀门全开的状态下只有7.5MPa,该压力值偏小。因此,最终选用的节流孔径是1.1mm,很好地兼顾了油动机开启时间和油动机稳定性。

图2 快速切线法示意

(3)阀位-油压相关性曲线。在完成上述各项调整后,画出阀门开启过程和关闭过程中阀位-油压的相关性曲线。通过相关性曲线能直观地得到阀门的最小动作油压,对节流孔更改后的油动机控制特性进行再验证,保证油动机工作稳定、可靠。

3、调节阀的调整

调节阀完成就地调整后还需要使用上位机进行再次调整,采用2种方式整定的目的是为了确保结果的可靠性。

3.1、伺服卡的静态调校

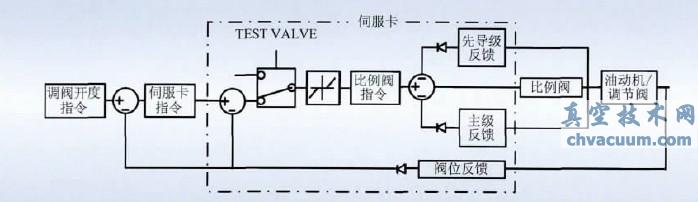

伺服卡将接收到的阀位反馈转换成电压信号,并与收到的指令信号对比进行比例积分(proportional integral,PI)调节。图3为使用伺服卡控制阀门的示意图。

图3 伺服卡控制阀门

伺服卡面板上的模式选择开关有test valve、test loop和auto 3种。test valve模式是开环调节,使卡件内部的PI控制回路旁路。test loop和auto模式均是闭环调节,区别在于前者的指令来自伺服卡表面的指令电位器,后者是通过卡件背部的卡槽位接收来自汽机控制机柜的外部指令。

伺服卡实现的是闭环控制,因此需要对伺服卡的闭环控制性能进行调校。当伺服卡接收到4mA 阀位信号时,通过卡件上的Offset电位器将伺服卡的指令调校为0V±100mV;当伺服卡接收到20mA的阀位反馈时,通过Gain增益电位器将伺服卡的指令调校为-10V±100mV。实际调整过程中发现,Off set和Gain电位器会互相影响,因此每次调整完一个电位器后必须对另一个电位器再次确认。

3.2、就地调整

就地调整时使用了专用工具,该工具可接收阀位、油压、比例阀反馈等信号并给出控制阀门动作的指令,实现对阀门的控制,图4为专用工具照片。将伺服卡装入专用工具,通过预制电缆将比例阀和专用工具背板上的插头连接在一起。专用工具的面板上有外部指令旋钮等,可实现对阀门的控制,还能实现对油动机压力等参数的采集。

图4 阀门调整专用工具

3.2.1、阀位反馈的整定

通过专用工具控制比例阀实现阀门的开关,完成对阀位变送器全开位和全关位的调整。整定方法和主汽阀阀位反馈调整相同。根据经验,在实际调校过程中使全开位的阀位设定值略小于20mA,全关位的阀位设定值略大于4mA。

3.2.2、伺服卡PI参数和死区值的调整

在阀门开关过程中,通过记录分析阀位反馈、伺服卡输出的指令、伺服卡内部积分器信号等实现对卡件参数的整定。在确认PI调整完成后,用万用表测量公共地端的电阻值并记录。

死区调整的目的是通过调整伺服卡来补偿比例阀的死区。判断死区调整是否准确的一个很好的办法是观察阀门动作过程中阀门的抖动、阶跃响应的曲线等。

3.2.3、阀门开启、关闭时间的调校

调节阀的开启、关闭时间的测量有很多种办法,例如通过专用工具给出0—100%—0的阶跃指令、通过试验电磁阀的带电和失电方式或者通过调节油系统的挂闸和打闸方式等。另外,模拟调节阀门伺服卡故障工况,测量调节阀的关闭时间也是很有必要的。调节阀阀门开启、关闭时间可以通过调整油动机的相关节流孔来改善,或者通过调校油动机内部的插装阀来调整。高压调节阀最终调整的开启时间应该在5s以内,中压调节阀最终调整的开启时间应该在7s以内,调节阀的快关时间均调整在0.35s以内,控制回路故障引起阀门关闭的时间大约为60s。

3.2.4、阶跃响应测试

阶跃响应曲线能够很好地反映伺服卡的PI参数和死区的设置是否合理,验证阀门是否具有响应快速、静态误差小和超调量小的调节特性。在实际试验过程中会记录和分析40%—50%—40%、20%—80%—20%阶跃响应曲线。如果响应特性太差需要通过修改PI参数等方式来改善。

3.2.5、阀位-指令、阀位-压力相关性测试

通过阀位-指令相关性曲线,可以反映阀门指令的响应时间和阀位跟踪指令的动作特性,反映比例阀和伺服卡在控制油动机时的匹配性。通过阀位-压力相关性曲线,能够反映油动机自身包括插装阀等特性是否良好。

3.3、上位机调整

使用上位机进行调整时需要将伺服卡复装到汽机控制机柜内。通过伺服卡上的指令电位器或者强制组态中阀门指令输出的方式对就地调整的结果进行验证。试验的内容基本上和就地调整内容相同。试验过程中也会对伺服卡的一些参数进行微调,同时本文第3.2.1节中阐述了调节阀的阀位反馈值并不是标准的4mA或者20mA,因此需要将实际值保存到汽机控制系统组态中。

4、阀门冷态联调

阀门冷态联调前需要处理阀门厂家提供的调节阀特性曲线。通过阀门的活动性试验可以验证相关控制组态和阀门响应的正确性。通过仿真模拟机组的冲转、并网、带负荷等,实现比较真实的阀门冷态性能测试。

在模拟甩厂用电和甩空载的瞬态过程时,录取了主汽阀和调节阀在冷态下响应瞬态过程,例如油动机行程等的基础数据,为对比分析热态下真实甩厂用电和甩空载时阀门的响应结果积累了第一手资料。调节阀控制参数调整和优化过程中需要考虑到中压调节阀和高压调节阀在动作过程中的匹配性。例如某些工况下所有调节阀迅速快关后需要再次开启,高压调节阀和中压调节阀在响应过程中必须匹配。

5、结论

(1)在阀门调整前期需做好伺服卡的参数调整工作,相关参数直接决定了阀门的运行特性,其正确性关系到阀门的后续试验。

(2)伺服卡上的死区值、比例参数和积分参数的优化能够改善油动机动作过程中设备和油路的振动,特别是对于首次应用于核电工程的ADAMS蝶阀,很好地改善了阀门动作过程中的振动,提高了瞬态试验时阀门的响应特性。

(3)改变油动机内部节流孔的尺寸来调整阀门的动作时间和油动机动作稳定性是基本的调整手段。在调节过程中注意对开门、关门时间的把握,阀门内部节流孔的大小也是决定开门、关门时间的关键。通过红沿河电厂1号机组高、中压阀门油动机的调试实践,证明本文方法是可行的。

(4)通过模拟汽机不同工况以验证阀门性能的试验,为机组启动后阀门运行提供了参考资料,有利于阀门运行状态的控制。

(5)在冷态模式下对油动机进行反复调整是十分必要的,确保了主汽阀和调节阀的动作精准性和稳定性,保证了油动机和调节油系统相匹配。

(6)经过冲转、试运及并网等热态过程以及一些瞬态试验的考验,说明红沿河电厂1号机组调整过程是合理的,调整结果是满意的。