超临界660MW汽轮机调门运行方式研究与优化

某电厂超临界660MW机组在调门从单阀切换为顺序阀运行的过程中,1、2号轴瓦温度急剧升高,严重影响机组的安全、经济运行。顺序阀运行方式下,非对称进汽产生的不平衡汽流力是导致轴系故障的原因。通过调门不同组合方式的试验研究,得到了安全可靠的调门运行方式,成功地实现了机组从单阀到顺序阀的切换。热力性能试验数据表明,机组由单阀切换为顺序阀后,经济性明显提高。

汽轮机阀门组的工作方式有2种:节流(单阀)调节和喷嘴(顺序阀)调节。不同的配汽方式对机组的安全、经济性有显著影响。节流调节是全周进汽,转子和汽缸周向受热均匀,因此热应力较小,可以适应负荷的快速变化以及机组的快速启动。节流调节的缺点是在低负荷时,每个阀均部分开启而产生较大的节流损失,使机组的热效率低很多。在喷嘴调节方式下,所有的调节阀顺序开启,节流损失小,因此机组低负荷运行的效率高。

喷嘴调节是汽轮机普遍采用的调节方式,但由于喷嘴调节在任何功率下,有些进汽弧段是关闭或部分开启的,破坏了汽轮机进汽的周向均匀布置,在启动以及负荷大范围变动时易引起静子部件各部分受热不均,造成极大的热应力。喷嘴配汽如果设计不合理,调节级在部分进汽时就会产生较大的配汽不平衡汽流力,给机组的运行带来不利影响。据统计,近几年,国内一些亚临界和超临界600MW以上容量等级的机组,在试生产期结束以后,在单阀切顺序阀运行的过程中,出现了一系列由于喷嘴配汽设计不当而引发的轴系故障问题。这些故障的存在,导致机组无法进行正常的调门运行方式切换,只能采用节流调节,从而导致调节阀节流损失大,严重影响机组运行的经济性。

1、调门运行方式切换过程中的问题

1.1、调门结构和参数

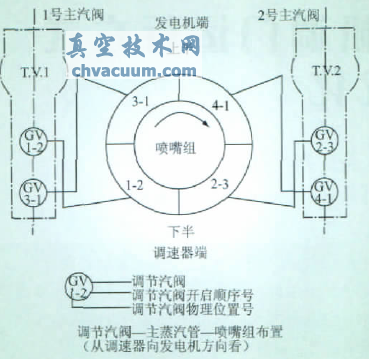

某电厂的660MW机组是国产第1台超临界、单轴、三缸(高中压合缸)、四排汽、一次中间再热凝汽式660MW机组,机组型号为N660-24.2/566/566,调门设计数据如表1所示,调门结构与布置如图1所示。

表1 调门设计数据

图1 阀门配置和开启顺序(原设计)

1.2、调门运行方式切换过程中的问题

制造厂设计的顺序阀运行方式为GV3+GV4→GV1→GV2调门依次开启,但在进行机组投产后性能试验时,在调节阀运行方式切换的过程中,出现瓦温异常升高的问题。

在540MW负荷下,机组进行从单阀到顺序阀的自动切换,切换后,轴向位移由0升至0.22mm、1号轴承瓦温度由71.65℃升至112.57℃(跳机时的瓦温度为113℃)、2号轴承瓦温度由82.13℃升至110.83℃。机组调门的运行方式切换回单阀运行,1、2号瓦温恢复正常。

2、配汽不平衡汽流力的产生机理

蒸汽在调节级中流动时,对调节级动叶片产生汽流力的作用,这个汽流力可分解为沿圆周方向的切向力、沿半径方向的切向力和沿转轴方向的轴向力。其中切向汽流力在叶轮上产生力偶而使转子旋转,同时产生一个通过转轴中心的力;轴向汽流力使转子产生轴向位移,并且对转轴产生一个翻转力矩。当调节级均匀进汽时,切向汽流力所产生的通过转轴中心的力和轴向汽流力对转轴的翻转力矩均匀地分布于整个圆周,能够自平衡,不对外表现力的作用。但当调节级部分进汽时,各种力不能够自平衡,表现出调节级配汽不平衡汽流力的作用,在机组的各轴承处产生附加载荷。

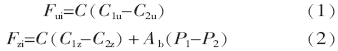

作用在一个动叶片上的切向汽流力Fui和轴向汽流力Fzi分别为:

式中:C为通过动叶片的蒸汽流量,kg/h;Ab为动叶片的轴向面积,m2;C1u为在动叶片进口蒸汽的绝对切向流速,m/s;C2u为动叶片出口蒸汽的绝对切向流速,m/s;C1z为在动叶片进口蒸汽的绝对轴向流速,m/s;C2z为在动叶片出口蒸汽的绝对轴向流速,m/s。

可以看出,要计算Fui和Fzi,需要进行调节级变工况的热力计算,求得相关参数。计算得到Fui和Fzi后,切向汽流力Fui所产生的通过转轴中心的力就是Fui,轴向汽流力Fzi对转轴的翻转力矩Mzi可由Fui和Fzi与到转轴中心线的距离乘积求得。

配汽不平衡汽流力产生于调节级,对高压转子有明显的影响,尤其是在支撑高压转子的1、2号轴承上产生附加载荷,导致亚临界和超临界600MW以上容量的机组,阀门运行方式切换过程中的轴系故障,多发生在1、2号轴承上。

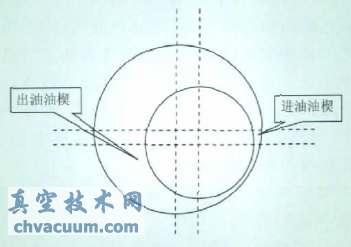

由于水平不平衡汽流力的作用,使轴心位置发生移动,轴在轴承中的侧隙发生了很大变化,轴心偏移使轴瓦进口油楔面积大大减小,如图2所示,轴承供油量不足,轴承工作所产生的热量不能及时被带走,必然致使轴瓦温度升高。严重的轴心偏移也可能使转子和轴承发生碰磨,而且转子和轴承之间间隙的减小,导致油膜刚度加大,转子的不平衡交变激振力通过油膜作用于轴承巴氏合金上,很容易使其发生疲劳破坏,引起轴承巴氏合金烧蚀。另外,轴承进出口油楔大小发生变化,必然引起轴承静动特性发生明显变化,从而进一步引发振动、稳定性等一系列轴系故障的发生。随着机组参数的升高,配汽不平衡汽流力的增长幅度大大超过转子自重的增长幅度,由于配汽不平衡汽流力的急剧增长,在高参数机组上,瓦温和振动会明显增加,配汽导致的轴系故障更加严重。

图2 不平衡汽流力作用下轴承的工作状态

3、调门配汽方式优化试验

按照制造厂原设计的顺序阀运行方式,在阀门运行方式自动切换过程中,出现瓦温快速升高的现象已严重影响机组的安全运行,因此在调门单阀方式运行的基础上,进行模拟试验,即逐个阀门关闭试验。

3.1、阀门关闭试验

阀门关闭试验就是有选择地缓慢关闭处于单阀方式运行下的汽轮机的一两个汽门,通过观察这一过程中汽轮机轴承金属温度的变化来确定轴承受力的变化;通过观察汽轮机转子振动的变化来估算激振力与不平衡力给转子运行稳定性带来的影响;通过观察每个汽门关闭时负荷的变化来检验4个高压调门的特性是否一致,最后综合以上监测数据和观察结果,合理判断,确定出能够满足汽轮机安全运行的顺序阀方式的阀序。

3.1.1、单个调门关闭的试验

采用单个调门关闭,其他调门单阀运行的试验方式,将机组高压调门逐个关闭,进行调门组合方式试验,摸清调门进汽方式对轴系的影响。试验步骤如下:机组单阀方式运行,维持负荷在480MW左右,每次试验1只高压调门,试验时严格控制主蒸汽压力为额定压力24.2MPa,保持凝汽器真空、轴承润滑油进油温度及机组运行方式不变。通过手动改变试验高压调门阀位,使其阀位从0至100%变化,每个试验阀位点稳定运行0.5h以上,全面记录机组运行参数,严密观察在不同的阀序下,各轴承振动、瓦温、高压缸上下缸温差、推力瓦温、胀差等参数变化情况。试验结果表明,随着每只高压调门阀位的变化,负荷在480MW上下变化不大,机组运行正常,所有安全参数均未超标。

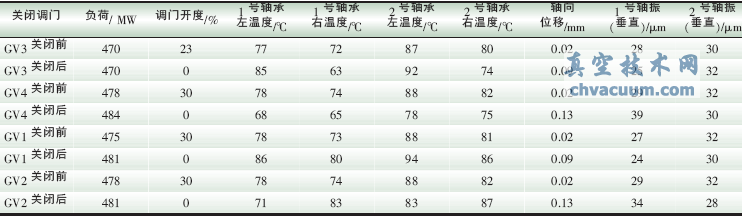

表2 单个调门关闭的试验数据

表2为单阀关闭试验数据,从表2可知:(1)关闭任一调门,轴系振动变化不明显;(2)由于对称布置的原因,GV1与GV4、GV2与GV3阀开度对轴瓦温度的影响呈现相反的作用。单独关闭GV1阀、GV3阀,汽轮机1、2号轴承左侧温度有所上升,但并不超限;单独关闭GV2阀、GV4阀,汽轮机1号、2号轴承右侧温度有所上升,但并不超限,这与汽轮机进汽方式对轴系作用力是吻合的;(3)试验过程中3~9号轴承温度变化不明显。

3.1.2、调门顺序阀运行方式试验

表3 模拟原设计的调门顺序阀运行的试验数据

基于以上试验工况,关闭GV2阀后,继续关闭GV1阀,GV3、GV4阀单阀运行,模拟制造厂原设计的顺序阀运行方式进行试验,试验数据如表3所示。此试验工况模拟了机组单阀切至顺序阀后的情形,在GV2阀关闭后,逐渐关小GV1阀时,1、2号轴承右侧温度升高很快,原因是高压缸上部进汽时,下部进汽量减少,配汽不平衡汽流力对转子向下的作用力增加,推动转子向右下方移动,导致右侧轴承油膜变薄,冷却、润滑效果下降,右侧轴承温度急剧上升。

随着GV1阀逐渐开大,下部进汽量增加,会使转子向上的推动力增加,右侧轴承温度逐渐降低,但由于GV2阀不进汽,转子仍然偏向右侧,右侧轴承温度偏高,随着GV2阀的逐渐开启,机组恢复单阀运行,转子的受力恢复平衡,右侧轴承温度恢复正常。

3.2、调门运行方式优化试验

将阀门开启方式改变,先开GV1、GV2阀,后开GV3、GV4阀以调节机组负荷,始终保证转子向上的作用力充足,即调节阀的运行方式改为:GV1+GV2→GV3→GV4调门依次开启,按这种方式切换后,机组瓦温不再异常升高,机组能够正常运行。

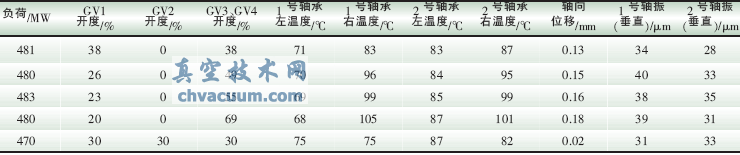

更改热工控制程序,将调门的开启顺序改为GV1+GV2→GV3→GV4调门依次开启,机组实现了单阀向顺序阀的自动切换。顺序阀运行方式下,机组各工况下的运行数据如表4所示。

表4 调门顺序阀运行方式下的试验数据

从表4可以看出,机组调节阀的运行方式由单阀改为GV1+GV2→GV3→GV4调门依次开启的顺序阀运行方式后,机组1、2号瓦温和振动、机组的轴向位移正常,机组能够安全运行。

在其他机组配汽方式优化改造结果中,存在对角进汽的方式。机组采用对角进汽方式,在圆周上非连续进汽,此配汽将引起调节级动叶片所受的激振力频率发生变化,动叶片受到的动应力也会发生变化,从叶片安全角度考虑,GV1+GV2→GV3→GV4的进汽方式优于对角进汽,因此目前山东电网投产的6台超临界660MW机组都采用此种进汽方式。

4、不同调门运行方式下的机组经济指标比较

由于在制造厂设计的顺序阀运行方式下,轴系存在故障,机组投产后一直单阀运行,热耗率高、经济性差。调门运行方式优化后,成功地实现了从单阀到顺序阀的改变,机组能够安全、经济运行。由热力性能试验数据,比较了机组单阀运行和顺序阀运行的经济性,如表5所示。

表5 不同调门运行方式下的机组经济指标

由表5可以看出,机组顺序阀运行方式下的经济指标优于单阀运行的指标,尤其是400MW、500MW低负荷工况,经济指标差别较大。400MW顺序阀工况,热耗率低162kJ/(kW•h),高压缸效率高9.125%;500MW顺序阀工况,热耗率低93.89kJ/(kW•h),高压缸效率高5.578%。顺序阀运行方式,机组热耗率低,高压缸效率高。考虑机组目前的平均负荷率,白天负荷为500~550MW,晚上负荷为350~400MW,都处于调门单阀与顺序阀运行经济指标差别比较大的区域,机组由单阀运行改为顺序阀运行后,节能效果显著。

5、结语

(1)调节级的非对称进汽产生了配汽不平衡汽流力,而配汽不平衡汽流力是超临界660MW汽轮机组产生轴系故障,无法投入喷嘴调节的根本原因。

(2)通过调门配汽方式优化试验,得到GV1+GV2→GV3→GV4调门依次开启的顺序阀进汽方式,成功实现了超临界660MW机组从单阀到顺序阀的切换。热力性能试验数据表明,在80%以下负荷,机组经济指标提高幅度较大,具有明显的节能效果。