AP1000核岛主要阀门特点

一、前言

第三代AP1000压水堆核电厂的安全系统采用非能动系统,利用自然物理现象(蒸发、冷凝、自然循环、自然对流等)以及气体蓄能驱动流体流动,带走堆芯余热和安全壳的热量,不需要外部能源。非能动设计理念的引入,使核电站的设计发生了根本的变化:设计简化,系统设置简化,工艺布置简化,施工量减少,工期缩短、运行和维修简化等一系列效应,并大量减少了阀门的数量,AP1000核电厂一个机组用核级阀门数量只是M310堆型核电厂一个机组用阀门数量的20%左右,如AP1000的核级阀门为662台,而M310堆型两个机组的核级阀门约6000台。

AP1000核岛核级阀门的物项编码及数量,见下表。

AP1000的核级阀门数量虽然有大幅度的减少,但是核级阀门的技术技术难度也更大,甚至有些非核级阀门都有超过标准规定的要求。本文仅就AP1000核岛几个主要阀门使用情况和特点进行简要的介绍,供业内同行参考。

二、爆破阀

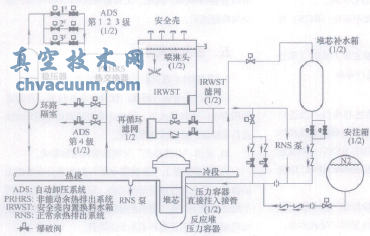

AP1000爆破阀是首次引入压水堆核电厂机组,用于AP1000非能动堆芯冷却系统(PXS),数量总计12台,使用位置如下图所示。

爆破阀在非能动堆芯系统中应用图

1.自动降压系统(ADS)的第4级自动降压子系统

1)每一路的爆破阀是通过电动闸阀(常开、直流电动机)直接连接到反应堆冷却剂系统(RCS)热管段的顶端。

2)功能:阀门打开时为RCS降压。

3)ADS系统第4级自动降压子系统中,共设有4台DN350爆破阀。

2.低压安注回路

1)安全壳内换料水箱(IRWST)的水靠重力通过并联的两条管线上爆破阀(其与止回阀是串联连接的)向反应堆堆芯注水进行冷却。

2)功能:阀门打开提供LOCA事故后IRWST注入。

3)低压安注回路上爆破阀是用来隔离IRWST安注管线。

4)低压安注回路中,共设有4台DN200爆破阀。

3.安全壳再循环回路

1)再循环水一路通过爆破阀和与其串联连接的止回阀、另一路通过爆破阀和与其串联连接的电动闸阀(常开、直流电动机)实现安全壳再循环,对反应堆堆芯提供长期冷却。

2)功能:LOCA事故后阀门打开提供安全壳再循环,或概率分析评估(PRA)严重事故期间疏排IRWST内的水。

3)安全壳再循环回路上爆破阀是用来隔离安全壳再循环管线。

4)安全壳再循环回路中,共设有4台DN200爆破阀。

4.爆破阀的特点

1)爆破阀是一种火工品驱动的阀门。

2)正常运行时,爆破阀处于关闭状态,仅供一次动作使用。

3)爆破阀的动作过程是不可逆的,其不存在任何误关闭的可能性。

4)爆破阀关闭时密封是靠密闭的剪切盖来保证的,因而也不存在泄漏的可能性。

5)电信号使爆破阀驱动装置上点火器全发火,引爆药筒内火药,其产生的能量将系住活塞的拉力螺栓断裂,这样活塞就快速下降冲击剪断阀门流道处密闭的剪切盖,使阀门打开,以满足系统设计要求。

6)为防止药筒内火药的老化,在电厂运行阶段,每2年取爆破阀驱动装置总数的1/4进行定期试验、更换。这样爆破阀驱动装置上点火器和药筒在电厂的最长服役期为8年。

爆破阀的这些特点与二代或二代改进型压水堆核电站用阀门有着本质的不同。其技术难度主要关注以下内容:①爆破阀总体设计技术。②爆破阀上拉力螺栓分析。④爆破阀上剪切盖分析。⑤爆破阀驱动装置设计(火药药剂的主要成分及性能分析)。⑥爆破阀驱动装置上的点火器可靠性分析。⑦爆破阀驱动装置的可靠性验证试验。

三、稳压器安全阀

1.AP1000稳压器安全阀特点

1)采用全封闭、弹簧加载式安全阀。

2)开启特性是突开型,且设有背压补偿装置(波纹管)。

3)在稳压器上共设有2台稳压器安全阀。

4)主要设计功能为反应堆冷却剂系统(RCS)提供超压保护。

设计寿命内阀门能经受240次整定压力试验(部分升程);应设计成具有173次循环运行寿命。

2.一次循环

阀门正常关闭,阀门进口处为饱和蒸汽;当进口介质压力达到阀门整定压力时,由进口介质压力直接作用在阀瓣,使阀门自动开启;在ASMEBPVC—III规定压力下阀门应达到额定排量;排放到ASMEBPVCIII规定压力后阀门应回座。

API526“钢制法兰连接安全释放阀”表中给出了17个安全阀标准喉口尺寸系列,其分别用字母表示为:D、E、F、G、H、I、G、K、L、M、N、O、P、Q、R、S、T。根据AP1000稳压器安全阀设计参数:整定压力:17.24MPa(绝对压力);超过压力:3%;额定排量:94.50kg/s要求,其喉口尺寸系列为“P”,即喉口面积41.16cm2或喉口直径72.4mm。

由于AP1000稳压器安全阀排量大,整定压力高,故需重点关注安全阀性能试验,其试验项目有:①整定压力。②排放压力或超过压力。③开启高度。④回座压力或启闭压差。⑤用目视或听觉确定阀门机械特性(良好的回座能力;有无频跳、颤振、卡阻或有害的振动)。⑥阀门动作的重复性。

四、主蒸汽安全阀

1.AP1000主蒸汽安全阀特点

1)采用敞开、弹簧加载式安全阀。

2)开启特性为突开,且设计成双排口结构形式。

3)每条主蒸汽管线上设有6台主蒸汽安全阀,共12台阀门。

4)主要设计功能是对蒸汽发生器提供超压保护。

5)设计寿命内阀门能经受240次整定压力试验(部分升程);应设计成具有300次循环运行寿命。

2.设计参数

根据AP1000主蒸汽安全阀设计参数:整定压力:8.56MPa;超过压力:3%;额定排量:621000kg/h,其喉口尺寸系列为:喉口面积182.39cm2或喉口直径152.4mm,该喉口尺寸系列比API526中给出最大“T”还略大一点,“T”尺寸系列的喉口面积为167.74cm2或喉口直径146mm。因此,尤其需关注AP1000主蒸汽安全阀性能试验。

五、主蒸汽隔离阀

1.AP1000主蒸汽隔离阀主要特点

1)电厂正常运行时阀门保持在全开位置,在规定的所有电厂运行模式下,接到主蒸汽隔离信号后5s内快速自动隔离,以切断蒸汽流量。

2)采用“对称楔式”双闸板闸阀结构形式。

3)驱动装置上气体储罐中氮气作为不会失效的关闭弹簧,以实现快速关闭的功能。驱动装置上还设有两个独立的液压回路,提供足够的能量克服氮气压力,以实现相互独立的正常开启和关闭功能。

2.注意事项

阀门规格已达到DN950mm,其阀座处直径为749.3mm;而一般二代阀门规格是DN800mm,其阀座处直径最大也只达到592mm。因而需特别关注:①5s内快速关闭。②阀座处蒸汽流速。③汽蚀、振动或噪声。④阀体铸件外形尺寸、厚度以及重量是否已达到铸造工艺极限。

六、结语

AP1000核电站作为我国引进的第三代核电站技术,虽然其核级阀门数量大为减少,但技术要求、技术难度、零部件加工要求都更高;试验、验证和鉴定方面都有特定的要求;分析和计算尤其是可靠性分析等方面都有特殊规定的要求。有的阀门结构形式、驱动方式在我国的核电厂中很少使用甚至从未使用。只有全面消化吸收和掌握AP1000核级阀门的系统运行工况、使用情况和设置特点、功能要求、技术参数、AP1000阀门设计规范书,才能制造出能满足AP1000要求的核级阀门,从而为AP1000关键阀门的国产化作好充分准备。

参考文献

[1]林诚格、郁祖盛.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.