三道锁风阀在生料粉磨中的应用

生产用原料经QCS配料系统精确计算出各组分的配入量,通过电子调速皮带秤计量后送至磨口,再经回转下料器喂入磨内粉磨。由于石料等入磨速度高,使回转下料器分格轮叶片边缘部分磨损速度较快。磨损后,一方面造成系统漏风严重,难以操作且磨体磨损严重,产量下降;另一方面因各种原料的颗粒大小不均,经常出现叶片与外壳之间卡料现象,导致回转下料器过负荷跳闸、失速报警并导致立磨连锁跳停。

1、原料粉磨系统现状简述

中国联合水泥集团有限公司南阳分公司(以下简称“我公司”)目前拥有一期3000t/d、二期6000t/d二条熟料生产线,其原料磨分别采用丹麦FLS公司Atox37.5和Atox50立磨,且均采用回转下料器进行入磨喂料,并承担系统锁风功能。

生产用原料经QCS配料系统精确计算出各组分的配入量,通过电子调速皮带秤计量后送至磨口,再经回转下料器喂入磨内粉磨。由于石料等入磨速度高,使回转下料器分格轮叶片边缘部分磨损速度较快。磨损后,一方面造成系统漏风严重,难以操作且磨体磨损严重,产量下降(磨损后期产量只能达到220t/h和440t/h左右,原设计能力分别为260t/h和510t/h);另一方面因各种原料的颗粒大小不均,经常出现叶片与外壳之间卡料现象,导致回转下料器过负荷跳闸、失速报警并导致立磨连锁跳停。为改变这一状况,曾弃回转下料器而改用旁路溜子直接入磨;这样虽然减少了立磨系统停机次数,但入磨溜子无锁风措施,导致喷口环风速降低,漏风量较大,直接导致中控操作困难,无法提高磨机的台时产量。而随着我公司两条熟料线窑系统产能的进一步提高,原料磨系统的台时压力越来越大,运转率要达到90%以上才能满足窑系统的正常生产运行。这样,对原料立磨的日常维护带来了极大困难,使立磨系统长时间带病运行,严重影响了设备使用寿命,增加了生产运营成本。

2、改造方案及其实施

2.1、改造方案的确定

众所周知,立磨是负压作业,负压的稳定性和大小以及磨内料层厚度及均匀程度,直接关系到立磨运行的稳定性及其产、质量。因此在粉磨操作过程中,其主要控制参数有入磨温度、入磨负压、磨内温度、磨内负压等。例如:若喂料过程中配料秤波动较大并导致下料不稳定、磨内料层波动较大时,将加大磨机操控难度且影响磨机的产质量;同时液压系统会不断地进行补压和泄压,甚至直接导致磨辊研磨磨体,引起磨机震动过大,磨内衬板磨损较快,严重时会把液压拉杆拉断,造成不必要的损失。又如回转下料器分格轮叶片边缘部分磨损后,就会导致系统漏风严重,磨内负压降低。

经对二台原料磨运行进行多方考察、论证和研究,决定采用镶有耐磨衬板的三道锁风阀代替原有回转下料器,既解决了锁风问题,又解决了磨损问题。因为三道锁风阀既有超强的锁风效果,且具有使用方便、运行平稳、动作可靠、维护简单及可自由设定下料时间并能平稳地敷设入磨物料等优点。

2.2、三道锁风阀的组成及原理

三道锁风阀由三道锁风阀板及耐磨衬板、液压系统(包括液压缸、油泵、电磁阀、加热器以及管道组成)、电控系统等组成。自上而下设有的三道阀板(#1、#2、#3)全部由液压缸控制,分别对应三个电磁阀来控制每个液压缸的循环动作。

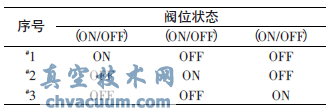

运行中,首先#1电磁阀得电,#2电磁阀不得电,#3电磁阀刚失电,即#1阀板执行开动作,#2阀板全闭,#3阀板执行关动作;随后#2电磁阀得电执行阀板开动作,#3电磁阀不得电阀板全闭,#1电磁阀刚失电执行阀板关动作;以此执行一个循环后重新开始下一个循环(见表1)。这样在三道阀工作过程中,始终有一个锁风阀处于关闭状态,从而起到强的锁风效果;只有一个阀板处于打开状态进行立磨的喂料作业。由于一个循环间隔时间仅为2s(可根据实际情况,随意调整间隔时间),因此可确保喂料的均匀性和磨内料层厚度的稳定性。

表1 三道锁风阀的阀位状态的循环变化

2.3、三道锁风阀改造方案的实施

利用立磨系统大修期间,我们对一期和二期原料磨进行了回转下料器替换为三道锁风阀的改造。以一期原料立磨系统为例,其改造实施作业如下。

(1)利用切割、焊接等技术,进行原回转下料器的拆除和三道锁风阀的安装工作;从液压站敷设6根液压油管,分别安装在三个液压缸上,作为其上腔和下腔的供油管道;利用PLC程序自动驱动电磁换向阀的导通和关断,实现气缸带动阀板的关闭和打开;把原有的回转下料器电机线改造为三道锁风阀系统的电源线,系统控制柜电源盘安装在现场合适位置。

(2)现场三道锁风阀与中控室之间,一要敷设自动化控制多芯电缆一根,用于备妥、运行、驱动、停止、#1限位、#2限位、#3限位、液位低报警、液位极低报警、温度极低报警、温度低报警、温度高报警、温度极高报警信号的传输与控制;二要敷设自动化屏蔽电缆一根,使液压站供油压力进入中控室。另外,电控系统控制柜至液压油站之间敷设电缆三根,用作电机线、加热器线、电磁阀线、液位和温度等控制电缆;电控系统控制柜至现场敷设液压缸限位电缆一根,用于#1限位、#2限位、#3限位控制。

(3)液压站上安装一块有4路输出的温度显示仪表,并设有温度极低报警(15℃)、温度低报警(30℃)、温度高报警(40℃)、温度极高报警(50℃)。另液压站液位控制设有液位低报警、液位极低报警和滤油器堵塞报警等功能。

(4)控制柜内安装可编程序控制器PLC(S7-300)一台,控制整个系统的自动化运行。控制柜门上安装现场启停按钮及各种报警指示以及循环时间控制器(具体来设定每个阀的运行时间)等,控制柜防护等级达IP54,基本适应水泥行业的环境。

(5)三道阀的气缸上分别设置限位接近开关,每个气缸工作完毕后,接近开关动作,由此来监控每个阀板的运行情况。接近开关的信号传输至PLC内部,用于判断其阀板是否工作至全开限位以及判断其动作时间是否超过设定的阀板运行时间。

(6)增加三道锁风阀系统的连锁功能。如三道阀故障跳停,则设置磨机连锁自动抬辊,同时延时跳停立磨主电机功能。如果三道阀未运行,则设置入磨三通气动闸板阀不能打至入磨位置,从而很好地保护了设备的安全可靠运行。

3、技改效果

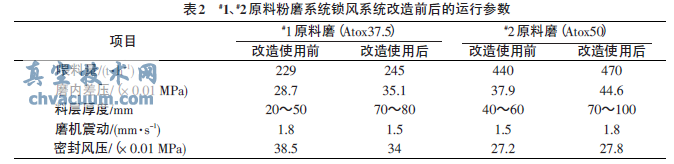

我公司#1、#2原料立磨系统喂料锁风系统改造前后运行参数见表2。

从表2数据不难看出,本次改造达到了良好的改造效果,具体如下。

(1)两台磨机的磨内差压得到了很大的提高(提高了0.07MPa左右),这说明三道阀起到了很好的锁风效果。

(2)改造后两台磨机的产量均有7%左右的提高幅度,其中#1磨的料层波动幅值明显下降,立磨运行震动值下降、稳定性提高;但#2磨的料层厚度波动幅度变大了(达30mm),因而造成立磨运行振动值提高了0.3mm/s,但不影响整个磨机的稳定运行。

(3)其他效益。一是节约了电能,以3000t/d线为例原设计回转下料器电机功率为11kW,现在液压系统总功率不超过5kW,运行比较经济环保;二是大大地提高了磨机的运转率,现在基本上月运转率都可达到98%以上;三是因料层厚度的增加减少了磨机的磨损,延长了磨辊的使用期限,维护工作量大大较少。