自调阀在气液两相输送工艺中的应用

目前我厂合成氨生产能力18t/h,液氨为无色液体,有强烈刺激性气味,极易汽化为气氨。

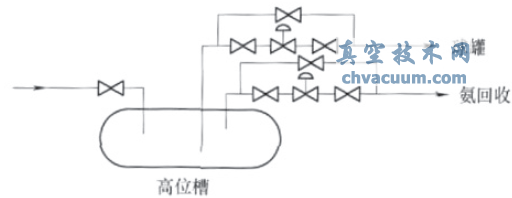

氢氮气在催化剂作用下,在一定的压力、适宜的温度下合成氨,冷却后经氨分离器后2。3MPa的液氨送往如下图的高位槽,随后液氨经液相自调阀的调节送入球罐,气相在保证高位槽压力的同时过量的闪蒸气送到氨回收。

气液两相氨输送工艺路线图

气液两相的自调阀以压缩空气为动力源的气动直通单座调节阀,直通单座控制阀有一个阀芯和一个阀座。阀杆与阀芯连接,当执行机构作直线位移时,通过阀杆带动阀芯移动。上盖板用于压紧填料,上阀盖与阀体用螺栓连接,用于阀杆和阀芯的中心定位。阀座与上阀盖一起,用于保证阀芯与阀座的中心定位,并在阀芯移动时,改变流体的流通面积,从而改变操纵变量,实现调节流体流量的功能。阀芯导向采用顶导向方式。

气液两相在正常情况下通过两台气闭自调阀完成上述操作,在使用过程中两台气闭自调阀存在如下问题。

1、由于输送的是腐蚀性介质,尽管对自调阀的阀芯与阀座作了处理,但效果不好,导致流量过大,高位槽液位太低维持不了液位,从而在操作过程中需将自调阀的前切断阀关小。

2、在使用过程中由于前工段的系统不稳,系统的加减量导致液氨产量发生变化时,上盖板填料处易泄漏。

建议如下。

1、此阀在使用过程中出现的上述问题,望厂家尽量在阀芯与阀座上想办法,使介质接触部分用新型的防腐蚀处理,延长其使用寿命。

2、至于在密封处,可采用金属与金属的硬密封,或金属与聚四氟乙烯或其他复合材料的软密封,标准泄漏量为0。0l%C(C是额定流量系数)。