1200mm×800mm三道锁风阀的改造

我公司生料磨入料口安装1200mm×800mm三道锁风阀一台,自2008年5月投入使用后,阀板及溜子衬板磨损过快,使用寿命平均不超3.5个月,制约了生产的进行,必须加以整改。

1、锁风阀结构及问题分析

阀板(自上而下按1、2、3排序)由三个独立的液压缸推动,依次打开关闭,阀板材料为8mm+8mm高铬合金耐磨堆焊复合板。溜子的底板和两侧边板均覆盖了一层8mm+8mm的高铬合金耐磨堆焊复合板(以下简称衬板),底板下部另安装140mm高、宽度同底板尺寸的气室,在气候相对湿润或冬季气温较低的时候要通入热风,对底板进行加热,从而对物料进行烘干,保证下料通畅,但我公司所处区域气候温度相对较高,气室一直没有使用过。

经过现场观察测量,以及对阀使用情况的追踪统计,判断阀寿命短的主要原因是下料系统工艺设计存在缺陷,非设备质量问题。从入磨皮带落料点到三道阀最上一道阀板的管道长度为8.5m,垂直落差达7m,带有初速度的物料下落后,经过加速形成一个很大的冲击力。阀板及衬板抗磨性较好,但受冲击后很容易成块脱落,使用期很短。一组(3件)阀板6万多元,每年需3组,加上更换衬板等,年维修费用约25万元,间接损失更大。

2、改造方案

为降低消耗,2010年下半年,我们尝试用14mm厚,材质1Cr18Ni9Ti的耐热板,作为第1道阀板的材料,其他不变,以进行比对。投入使用1个月后第1道阀板磨损较严重,但无裂纹、变形、掉块等现象,仍能继续使用1个多月;第2、3道阀板磨损较轻,且完好。2个多月后第1道阀板磨损高度达400mm,下部非轴端磨损量最多,向上依次递减,底部边厚不足3mm,阀板变形严重,但整体性完好,还能勉强使用。第2、3道阀板的磨损量约是原阀板的40%,底边有少量掉块。底板上的衬板多数磨薄个别磨掉,边衬板磨损量最少且完好。

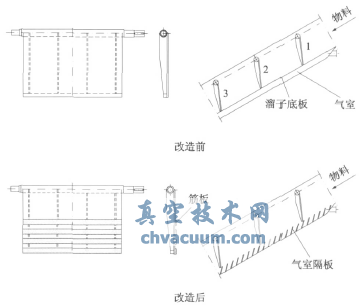

综合上述试验结果,2011年1月我们对三道阀进行了改造,改造前后结构见图1。首先对第1、2道阀板进行改造,阀板厚度取16mm,材质仍选用1Cr18Ni9Ti,底部加焊4道筋板,材质同母板,厚度14mm,宽60mm,长同阀板宽度,各筋板间距50mm,其他结构不变。其次,把底板割掉不要,把材质为Q235、规格16mm×200mm×1200mm的钢板条,沿阀宽度方向立焊到气室壁上,把气室等分成若干小槽,碎物料填充满后,以实现料与料的摩擦。

图1 锁风阀改造前后结构

3、效果

改造投入使用两个月后,观察三道阀板均完好,溜子底部小槽已被碎物料坚实地填满,形成一层很好的耐磨层,隔板高度磨掉约5mm。截至2011年6月初检修拆掉,期间没有大修过。拆除后的阀板磨损严重,底边已开始出现掉块、卷边;气室隔板被磨下去25mm左右,个别边衬板需进行挖补。使用效果比较满意。因此,用1Cr18Ni9Ti阀板对三道阀板进行了更换,将磨掉的隔板高度补到原高度。

此次改造后,维修费每年可降到原费用的1/3,磨机的工况稳定。