干熄焦旋转排出阀的常见失效形式及原因分析

1、概述

干熄焦技术是一项节能、环保的先进技术。国家发改委将其列为“十五”重点推广项目。2002年以前,国内各套干熄焦装置(CDQ)中使用的旋转排出阀(又称旋转密封阀)一直由国外引进。2001年开始,国内研制成功了国产第一台旋转排出阀,之后相继使用于国内多家钢厂,实践使用证明国产旋转排出阀性能优良,稳定可靠,达到了各项技术指标要求,可替代进口产品使用。

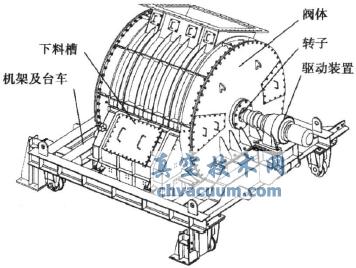

旋转排出阀(又称旋转密封阀、格式密封阀)是焦化厂干熄焦工程中的关键设备,安装在干熄炉底部,入料口与振动给料器连接、出料口于排焦溜槽相连接。其作用是把振动给料器定量排出的焦炭在密闭状态下连续排出。是一种具有密封性能的多格式旋转排料器,既能连续定量的排料,又具有良好的密封性及耐磨性。安装于CDQ装置的最下端出口处,主要由阀体、转子、密封副、下料槽、机架、台车、驱动装置、自动给脂装置等组成(见图1)。该设备是干熄炉的唯一出口,要求它能够长期稳定运行。功能是保证连续定量排焦并同时将系统内外分隔,稳定CDQ系统压力。

图1 旋转排出阀

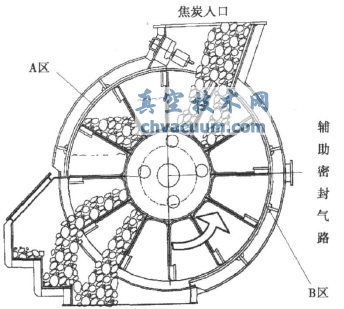

图2 旋转排出阀工作原理

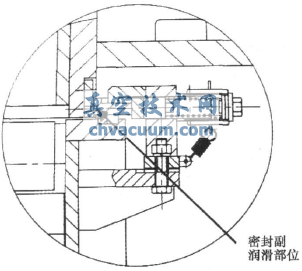

旋转排出阀工作原理如图2所示,旋转过程中,焦炭经各隔舱由上至下均匀排出,调整料仓的大小及转子的转速可适应不同料流量。为减少CDQ内气体介质外漏,需控制转子刃与集体内壁的间隙。转子断面密封采用金属硬密封结构。密封副为一组合金金属圆环,有弹簧压紧并能自动补偿间隙误差(见图3)。为防止粉尘进入,此处设计有气体辅助密封,可保证端面密封装置正常运行。

图3 密封副示意图

在排焦工作状态,焦炭对基体和转子造成强烈磨损,需安装高耐磨衬板保护,旋转排出阀下出口处采用了特殊“积窝”结构,使落料尽量不接触机体,最大限度地减小磨耗。为维修和安装方便,设计上采用了台车结构。安装时先将其整体吊装到导轨上,再拖入到预定位置。

2、工况条件与使用环境

旋转排出阀处于干熄炉的底部,使用环境较恶劣。负责长时间连续排出焦炭,而焦炭对阀体内壁和转子持续磨损消耗也是持续不停的,同时整个阀体内部充满含有CO等混合气体,因此旋转排出阀要求是密封的和耐磨的,既防止有毒气体泄漏到外面,也要保证设备有相当长时间的持续正常使用。

3、旋转排出阀的常见失效形式及原因分析

3.1、密封副的损毁

1)此类失效多因密封气源的气体压力不足造成的。旋转排出阀在设计时,为防止热焦粉进入阀体两侧轴承箱,转子与阀体相应部位设置软硬密封机构,形成盛料部位与轴承箱隔离空腔,见图3密封副示意图,并在此隔离空腔通入辅助密封氮气吹扫、冷却。图示密封副由自动给脂装置定时定量供给润滑油脂,同时辅助密封氮气充满转子两侧密封腔,因为要求氮气的压力高于旋转排出阀内部含尘气体压力,从而起到防止热的含尘气体进入两侧密封腔。如果辅助密封气体压力过低或断风,则焦炭粉首先进入密封副,先破坏密封副,然后逐渐把阀体耐磨静环磨穿,进而焦炭粉大量进入两侧密封腔,图4为使用一段时间后检修时拍摄的,左图为密封副已破坏,继续使用将导致密封腔体内的其他结构磨损,甚至导致主承载轴承损坏,使设备整体失效,同时密封副润滑破坏,是密封副摩擦力距严重增加,会使设备经常卡阻。所以在使用过程中应注意在密封气源压力(正常为8kPa~12kPa,建议设置为10kPa)不足时禁止启动。

图4 密封副破坏和正常情况对比

因密封副润滑供给断缺造成的:旋转密封阀与一般设备的润滑要求完全不同,因为旋转排出阀设置了自动给脂装置对各润滑部位进行润滑,尤其是密封副部位,超过30分钟润滑油脂没有达到设备润滑部位就必须停机进行检修,排出故障后方可以重新启动。

2)耐磨块的磨损

如密封副图所示,密封副的旋转阀体上的衬垫是静止的,转子上的耐磨块相对于衬垫是运动的,虽然有润滑油的润滑,但经过长期的磨损,耐磨块也是整个设备上的易损件。设备经过长时间的运转后,磨损达到一定程度时也需要更换耐磨块。

3.2、耐磨材料的损毁

1)陶瓷片耐磨材料的损毁

日本制作的旋转密封阀的设计阀体的耐磨材料多采用的是陶瓷片镶嵌结构,优点是耐磨损,但耐冲击能力较差,经长时间使用会出现局部面积的陶瓷片脱落的现象(图5),从而导致密封失效的现象,一种情况是阀体内部陶瓷片(左)脱落,另一种情况是转子密封副处的陶瓷片(右)脱落。

图5 陶瓷片耐磨材料脱落

2)耐磨板耐磨材料的磨损

此类失效形式都属于设备长期使用的正常磨损,主要有以下几种情况。

(1)阀体耐磨板的磨损

阀体耐磨板的磨损主要是出现耐磨板上出现条状沟痕和耐磨板直径变大的情况,一般磨损较严重的地方出现在图2中的B区,而同样处于阀体内部的A区却磨损很少;分析原因为焦炭从入料口下落到旋转密封阀内开始大部分焦炭停留在转子的旋转格呢,当旋转阀旋转至正下方时,焦炭从出料口排出,但有部分剩余小颗粒状焦炭仍未完全排出,当转子旋转至B区时,部分小颗粒状焦炭滑落至转子刃与阀体衬板之间或与阀体贴近的转子叶片顶部,随着转子的旋转,焦炭颗粒摩擦阀体耐磨板,日积月累长时间磨损后形成阀体上深度不等的条状磨损(图6左)。

图6 阀体和转子衬板磨损

(2)转子上耐磨板的磨损

转子上的耐磨板一般磨损较阀体轻,但长时间的连续使用也会造成耐磨板的磨损严重现象,如图(图6右)是一家使用厂家连续三次检修未换耐磨板并连续使用的情况,可见已有近一半的耐磨板已磨透,如继续使用则造成转子基体的磨透,造成不可修复的结果。

(3)入料口、出料口处

耐磨板的磨损入料口的主要磨损形式是耐磨板上的平滑凹陷状磨损,分析原因可以用“水滴石穿”的比喻来形容,因焦炭从上落入旋转阀经减振器减震后弹落或直接落到某些部位的几率较多,长时间的冲撞形成凹陷状磨损。

出料口的磨损是整个阀体上磨损最轻微的部位,因旋转排出阀下出口处采用了特殊/积窝0结构,这种设计本身已经使落料尽量不接触机体,最大限度地减小磨耗。目前发现的磨损多见下出口两侧对称部位3~6块耐磨板的磨损和积窝结构堆焊耐磨合金层的磨损。

4、旋转排出的修复

旋转排出阀在正常使用状态下,连续运行寿命可达到3年以上,经过更换耐磨衬板后,整体寿命可达到6~8年,常见的修复方式即是更换耐磨衬板的过程,用户可定期检查产品上的衬板磨损情况,当衬板磨损后最薄处厚度小于设计厚度的20%时,需整机下线运至专业厂家解体修复,并按行业标准检验整机使用性能。旋转排出阀上的电机、减速器、润滑系统的分配器、自动给脂装置等外部部件的损毁,在用户现场即可更换维修完成,使旋转排出阀继续使用。

5、结语

干熄焦工艺在国内推广时间不是很长,很多用户对相关设备的使用维护还不是很熟悉,其中干熄焦旋转排出阀在使用中如果不注意,就很容易造成设备损坏,产生不必要的损失,如果掌握了旋转排出阀的正确使用方法和注意事项,就能够使设备长期稳定运转。定期的检修和必要的修复则能有效保证旋转排出阀的长期正常使用,为用户带来最大的效益。