一种新型调节阀门测控系统设计与实现

针对工业设备中调节阀门的单检试验,设计了一种新型测控系统。硬件设计以阿尔泰公司驱动与数据采集卡为核心,搭建外围电路构筑硬件平台。软件设计中针对所采集数据中的干扰信号,采用复合滤波算法对采集信号进行滤波,将滤波后的信号线性化处理;针对电机控制中的低频振荡,采用基于逻辑微分的PD控制方法进行抑制;软件的整体设计采用VisualBasic6.0开发平台设计了该测控系统。仿真和实际应用结果表明,该测控系统精度高且具有很强的通用性,可以广泛的应用于普通工业测控系统以及航天设备的测试中。

工业设备中的单检设备主要是替代目标中某个控制系统来完成某个设备可靠性的测试等功能,该方法是航天设备测试的主要方法,近年来一些高成本的民用设备测试中也开始使用。

由于实际项目测试的需求,该系统采用两相伺服电动机驱动负载。为了提高平面电机加减速阶段的伺服性能问题,提出了一种基于比例微分控制器输出与目标加速度的自适应前馈系数求解方法。而对于步进电机组成的伺服系统,讨论了步进电机的闭环控制方法,其大多采用外接测量元件测量电机的转轴构造闭环系统,采用模糊控制等方法进行控制,这种方法控制精度高,但成本高且实现难度较大。随着步进电机细分控制特性的进一步研究和电机跟踪脉冲输入能力的不断提高,步进电机的丢步现象已经处于一个可忽略的阶段,由于其实现简单,开环控制仍是步进电机最主要的控制方式。其中提出了一种位置速度双闭环的步进电机控制方法,在一定的程度上提高了系统的性能。

随着智能控制理论的不断发展,智能控制在现代伺服系统控制中发挥了很大的作用,针对大射电望远镜馈源舱跟踪定位问题,提出了一种自适应滑模控制方法。为了实现高性能的跟踪控制,提出了一种基于有界增益遗忘最小二乘法的复合自适应滑模控制。

本文根据设备成本和控制易于实现的要求,对传统的自动控制方法进行了改进并进行了数学仿真,实验和仿真结果表明该方法对系统的性能有一定程度的提高。

1、系统硬件设计

1.1、硬件结构设计

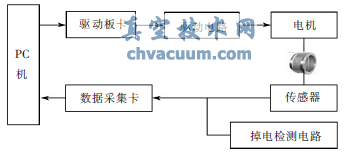

系统硬件部分包括驱动板卡、驱动电路、数据采集板卡及掉电检测4个部分(图1)。驱动及数据采集板卡均采用阿尔泰公司的USB1010驱动卡与USB2831采集卡,USB1010是USB总线两轴伺服/步进电机运动控制卡,它以高频率脉冲串形式输出,控制伺服/步进电机的运动。该卡能精确地控制所发出的脉冲频率(电机速度)、脉冲个数(电机转角)及脉冲频率变化率(电机加速度);USB2831是一种基于USB总线的数据采集卡,对电子产品质量检测、信号采集、过程控制、伺服控制等领域中的数据采集、波形分析和处理具有独特的功能。

图1 系统硬件框图

1.2、采集卡驱动方式

驱动与数据采集板卡的驱动方式使用阿尔泰公司提供的Visual Basic驱动对端口直接操作,在使用本测控系统之前安装相应的驱动程序就可以正常使用本测控系统。

2 、统软件设计

2.1、程序设计

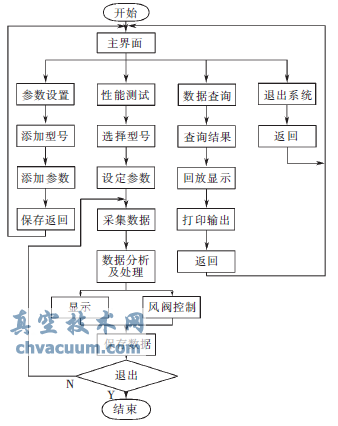

本系统程序分为参数设置、数据查询、性能测试和退出4个部分。图2为系统程序流程图。

图2 程序流程图

2.2、数据采集与处理

数字信号处理技术随着信息技术的进步正在以惊人的速度向纵深和更高级的方向发展。信息社会的发展,高端设备的研制,很大程度上决定于信息与信号处理的先进性。由于本测控系统中的信号是用模拟式传感器测得的,因此这些信号不可避免地受到各种噪声的干扰,针对不同的干扰,在硬件设计中已经采取了不同的抑制和消除干扰的措施,但是这样并不能保证将全部的干扰完全消除,仍然有一部分噪声进入计算机,并带来一定的影响。数字滤波器的系统函数具有较大的灵活性且不增加硬件设备,在本设计中采用中值法与平均值法相结合组成的复合滤波器实现数字滤波。

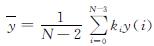

具体做法如下:在一个采样周期内,对被采样信号y连续采样N次,去掉其中的最大值和最小值,对剩下的N-2次采样值求取平均值,作为本次采样周期内的滤波器输出 。在本系统的设计中,考虑到采集信号是连续多次采样,信号本身也会发生变化,因此在求取平均值的过程中给各次采样值不同的权重系数,即

。在本系统的设计中,考虑到采集信号是连续多次采样,信号本身也会发生变化,因此在求取平均值的过程中给各次采样值不同的权重系数,即  (1) 其中:ki为不同采样值的加权系数,且满足

(1) 其中:ki为不同采样值的加权系数,且满足  1,在本系统的设计过程中,取k02.3 控制对象模型

1,在本系统的设计过程中,取k02.3 控制对象模型

根据项目要求,本设备采用的是两相伺服电动机驱动负载。一般情况下,两相伺服电动机机械特性的线性化方程可表示为:

其中:Mm为电动机的输出转矩;ωm为电动机的角速度;CΩ=dMm/dωm是阻尼系数;Ms为堵转转矩。

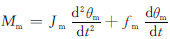

暂不考虑负载转矩,则电动机输出转矩Mm用来驱动负载并克服粘性摩擦,可得转矩平衡方程为

(3)

(3) 其中:θm是电动机的转子角位移;Jm和fm分别是折算到电动机上的总转动惯量和总粘性摩擦系数。

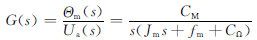

由式(2)和式(3)消去中间变量Ms和Mm,并在零初始条件下求拉氏变化,令Ua(s)=L[ua(t)],Θm(s)=L[θm(t)],可求得两相伺服电动机的传递函数为

(4)

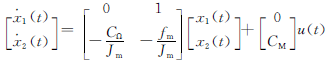

(4) 引入状态变量X=[x1, x2]T,转化为状态方程描述如下:

(5)

(5) 其中:x1(t)=θ(t);x2(t)=θ(t)。

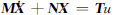

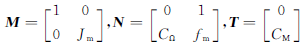

为了分析方便,将式(5)写为如下的形式:

(6)

(6) 其中:

作如下的假设。

假设 对于式(6)所描述的系统,系统矩阵(M,N,T)可控、可观测。

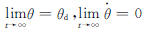

控制要求为通过设计控制律实现实际输出角度θ收敛到θd,无超调且激起的振动能得到很好的抑制,即

2.4、基于逻辑微分的PD控制律设计

PD控制律在一定程度上能够抑制挠性结构的振动,但这种抑制是被动抑制,效果不是很明显。因此本文对PD控制进行改进,设计了基于逻辑微分的PD控制律。

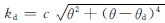

由于在控制律的设计过程中,考虑的一个原则是:需要微分的作用时,能得到很大的作用,不需要时,微分作用能尽量减少或消失,根据这个原理。

(7)

(7) 其中:c为正常数。

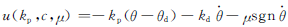

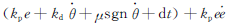

考虑到外加干扰,设计如下形式的PD控制律:

(8)

(8) 其中:kp>0;θd为期望值;μ≥|dt|。

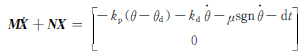

将式(8)所示的控制律代入式(6)所示模型中,可得到如式(9)所示的闭环系统。

(9)

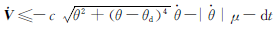

(9) 2.5、稳定性分析

定理 考虑式(6)所示的系统,如果假设成立,选择式(8)所示的控制律,且其参数kp,c,μ满足设计要求,则式(9)所示闭环系统是稳定的。

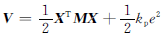

证明 选取Lyapunov函数:

(10) 其中:M为正定对称矩阵;当kp>0时,V≥0;当且仅当θ=θd,

(10) 其中:M为正定对称矩阵;当kp>0时,V≥0;当且仅当θ=θd,  =0时,V=0.

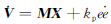

=0时,V=0. 对式(10)求时间导数,得

(11)

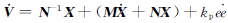

(11) 令e=θ-θd,得

(12)

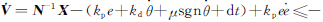

(12) 将式(8)代入式(12)中,结果如式(13)所示。

(13)

(13) 将式(7)代入式(13)中,得 当且仅当

当且仅当  =0且无干扰时,V=0,因此,闭环系统(9)在无干扰时稳定。

=0且无干扰时,V=0,因此,闭环系统(9)在无干扰时稳定。

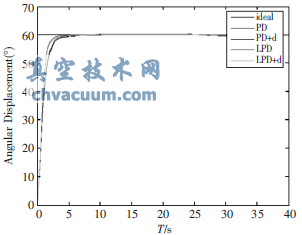

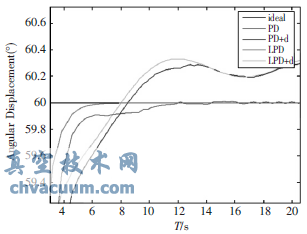

2.6、仿真分析

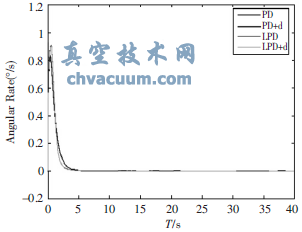

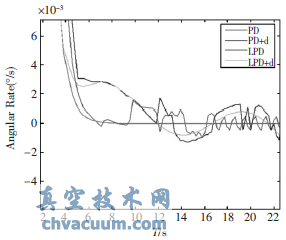

本文采用Simulink对所设计的控制律进行了仿真,仿真参数为:J=80g·cm2,Cn=0.041,加入干扰dt=10sin(0.5t)+20cos(0.2t),给定输出为θd=60°

仿真中,仿真时长取40s,分别对常规PD控制和基于逻辑微分的PD控制进行了仿真。

图3 位置响应曲线

图4 位置响应曲线部分放大图

从图3和图4可以看出,当采用相同的值时,基于逻辑微分的PD控制器在8s左右时便达到指定位置,而且超调量为0,而常规PD控制大概在12s左右第一次到达指定位置,之后一直徘徊在终值上下,虽然其超调量仅为百分之零点几,但对长时间进行工作的设备来说存在严重的安全隐患。

图5 转速输出曲线

图6 转速输出曲线部分放大图

从图5和图6可以看出,逻辑微分PD控制律在转速第一次到达平衡位置时,便能够将其完全的抑制,而对于外界干扰引起的扰动,对其低频振荡也能够抑制,而常规PD控制律在这方面的作用明显的欠缺。

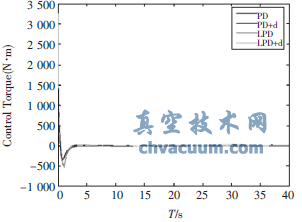

图7 控制力矩

从图3~图8中可以看出,常规PD和本文设计的控制律都存在鲁棒性较差的缺点,一般情况下可以考虑其它的智能控制方法对其进行补偿,以使其具有较好的鲁棒性.本文中式(8)所示的控制律中,考虑到外界干扰,采用了符号函数进行干扰的抑制,在仿真中,为了观察逻辑微分PD控制律的控制效果,将符号函数的系数进行冻结处理,即μ=4。在实际设备中,根据不同的状态,选取不同的参数对外干扰进行抑制。

图8 控制力矩局部放大图

对于一些特殊的产品,其能源供给有限,但需要不间断的运行且不发热,因此,在设计控制律的过程中,需要特别注意低频振动的影响。因为一旦有低频振动,宏观上不易察觉,但其对能源的消耗会一直持续下去,并且会造成设备的发热,对设备的寿命来说,这是致命的,对后续的设备性能分析产生误导作用。

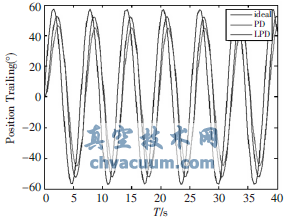

为了分析控制律的控制性能,本文对位置跟踪性能进行了仿真.由图9可以看出,输入正弦位置跟踪信号θ=60sint,在同等条件下,逻辑微分PD控制律的最大跟踪误差在4°左右,而常规PD控制的最大跟踪误差大于10°,这说明逻辑微分控制律在常规PD控制律具有快速性优势的基础上其快速性有了进一步的提高,对于一些普通的控制系统来说,经典控制律的适应能力进一步拓展,具有潜在的应用价值。

图9 位置跟踪曲线

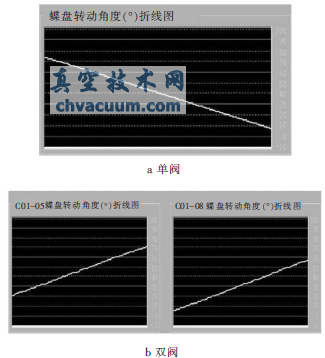

图10为在25Hz状态下进行打开90°实验时实际测试的结果截图,使用本文设计的逻辑微分控制律发现,其到达90°所需的时间为25s左右,超调量为0,到达指定位置后其电流迅速回落到0A,由此说明,逻辑微分PD控制律对引起的低频振荡能够完全的抑制,适应于设备的长期工作。

图10 低频状态控制截图

从图3~图10中可以得到以下的结论:

经典控制论中的传统控制方法仍旧能够满足控制器设计的要求,保证系统的稳定运行,但是,由于干扰力矩引发的振动,其调节能力较弱。因此,对于一般的工业控制系统,当控制对象达到指定位置时,通常采用硬件停止的方式,其振动会自动消失。

但是,对于连续工作或控制精度要求较高的系统,不能采用硬件停止的方式进行控制,需要通过软件抑制振动,常规PD控制律将会变得很无力,而且其长时间的低频振动不仅会使设备的寿命大大降低而且大大的浪费资源.基于逻辑微分的PD控制律由于其特殊的设计原理,在抑制振动方面具有独特的优势,必将在未来的控制系统中发挥重大的作用。

2.7、数据存储与回放

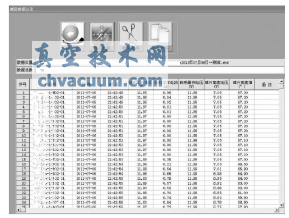

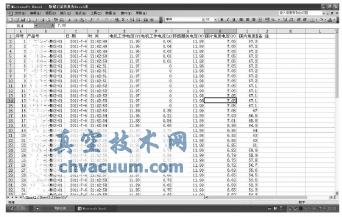

风量调节阀性能测试是一项耗时长、要求高、工作量非常繁重的试验任务.本系统设计了数据存储功能,满足试验过程对数据保存的需求。系统中采用Visual Basic 6.0自带的存储模块设计文件存储程序,设计的程序可以选择存储文件的格式(如Ex-cel、txt格式等)。本设计为了保证存储数据的安全性,自定义文件存储格式(图11)。回放功能保证了用户随时可以查阅存储的信息,便于对数据作进一步的分析。本系统中的回放功能在用户保存数据和选择了查询之后,可使数据显示在系统界面对应的位置上,供用户查看。图12为转化成可供用户打印与数据分析的Excel格式。

图11 采集数据的保存

图12 转化为Excel格式

3、结束语

本设计采用集成板卡实现风量调节阀测控系统的设计,不仅简化了硬件电路的设计,而且提高了系统的性能,该驱动与采集板卡均通过USB总线与PC机相连,其便捷的使用方法和稳定的性能很好的契合了现代单检设备中复杂的应用背景.以上设计对实现风量调节阀各种预定要求性能参数的自动采集、实时显示、数据查询、保存和回放等方面取得了很好效果。

该测控系统已经运用于多个航天器的检测中,系统测试精度高、用户使用维护方便,很好的满足了项目的需求,实现了系统设计的目的。