聚合物在低剪切流量控制阀内的流态判别与数值模拟

通过流变性实验,认为聚合物溶液符合非牛顿流体幂率模式,建立了非牛顿流体在环形空间内的流态判别模型。运用FLUENT软件进行数值模拟,研究了聚合物溶液在低剪切流量控制阀内的流动规律和不同配注量下产生的节流压差。结果表明,低剪切流量控制阀具有较好的节流作用,产生的节流压差能够满足扩张式封隔器的坐封条件。实验数据表明,流量在33~62m3/d间的节流压差达到5.98MPa,黏度保留率达到90%以上。

在双管注聚过程中,为减少聚合物溶液的黏度损失,研制出低剪切流量控制阀。聚合物溶液在阀内流动时,聚合物分子链始终处于拉长、收缩的变形中,消耗在这个过程中的能量形成节流压差。聚合物分子链变形的同时又不断恢复,能够降低黏度损失。聚合物溶液每流过低剪切流量控制阀内的一个降压槽,过流面积从小到大变化一次,流速从高到低变化一次,流态及流场分布也相应产生一次变化。为研究这个变化规律,笔者对低剪切流量控制阀进行数值模拟。

1、流体性质

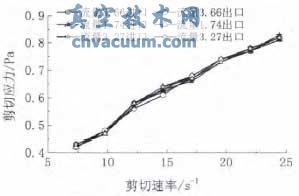

注聚溶液属于黏弹性的非牛顿流体。对注聚采用的聚合物溶液进行流变性实验,分别测得不同剪切速率对应的剪切应力值(γ1,τ1),(γ2,τ2),…,(γn,τn),结果如图1所示。

图1 流变性实验结果

通过对实验数据进行拟合分析,认为聚合物溶液符合非牛顿流体幂律模式,本构方程为:

τ=Kγn (1)

式中,τ为剪切应力,Pa;γ为剪切速率,s-1;K为稠度系数,Pa•sn;n为流性指数。同时,拟合得出K=0.1378Pa•sn,n=0.5603。

3、流动区域的数值模拟

3.1、几何模型和网格划分

根据低剪切流量控制阀内部的正纺锤连线型环形流道,建立二维几何模型,采用正交化非均匀网格进行划分,如图2所示,总网格数为116534。

图2 流动区域的几何模型

3.2 边界条件和计算条件

速度入口边界,速度分别取3.22,4.02,4.83m/s(对应的注入量分别为40,50,60m3/d)。此时计算出的雷诺数均大于临界雷诺数2823,流动均为湍流状态。压力边界出口,表压为0。固壁采用无滑移边界条件,壁面上u=0。

选用标准的k-ε湍流模型,动量方程、湍动能方程和耗散率方程均选用一阶迎风格式,压力速度场的耦合求解选取SIMPLEC方法。

3.3、计算结果

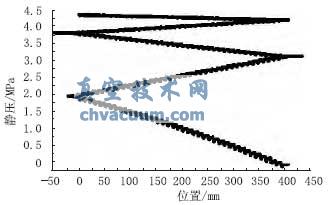

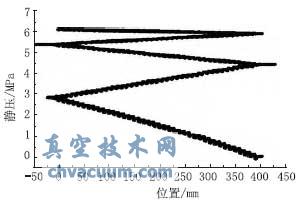

入口流量分别为40,50,60m3/d时的流动压耗计算结果如图3~图5所示。

图3 入口流量40m3/d的流动压耗

图4 入口流量50m3/d的流动压耗

图5 入口流量60m3/d的流动压耗

入口流量分别为40,50,60m3/d时的流动压耗分别为2.9,4.3,6.1MPa。从流动压耗的计算结果可以看出,低剪切流量控制阀具有较好的节流作用,对聚合物的限流阻力较大。产生的节流压差,能够满足扩张封隔器的坐封要求。节流压差随着配注量的增加而增大,可实现不同配注量的要求。

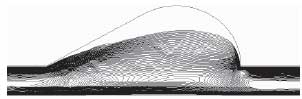

单个降压槽速度等值线见图6,单个降压槽速度分布见图7。聚合物流经每个降压槽时,流场速度分布比较均匀,速度矢量变化较小,说明正纺锤型降压槽对聚合物黏度剪切率较小。

图6 单个降压槽速度等值线

图7 单个降压槽速度分布

4、中间实验

在1-12X332井开展了低剪切流量控制阀的应用实验,结果见表1。

表1 低剪切流量控制阀应用实验结果

实验数据表明,流量在33~62m3/d间的最大黏度损失率为6.83%,黏度保留率达到90%以上,节流压差达到5.98MPa,说明低剪切流量控制阀能够有效减少聚合物溶液的黏度损失。经比对,实验结果与数值模拟得出的节流压差数值接近,误差在10%之内,验证了数值模拟结果的准确性。

5、结论

1)对注聚采用的聚合物溶液进行流变性实验,通过对实验数据进行拟合分析,认为聚合物溶液符合非牛顿流体幂律模式。

2)通过建立的流态判别模型,确定了注聚溶液在低剪切流量控制阀内流动的临界流量,便于数值计算时湍流模型的选取。

3)中间实验与数值模拟的结果表明,低剪切流量控制阀具有较好的节流作用,能够有效减少聚合物溶液的黏度损失。