坚固的先进技术陶瓷在泵的设计和制造中应用

陶瓷部件并不比其他非金属部件更受欢迎。其中部分原因是由于成本,部分是由于偏见——认为它们更适合要求严苛的应用。摩根技术陶瓷(MTC)公司的Paul Manison揭开了覆盖在这种材料上的神秘面纱的一角。

效率和寿命已成为泵的重要买点,因此制造商设法在每个设计和制造环节寻找改进空间。采用技术陶瓷部件可能会大大改进运行性能。

陶瓷材料过去一直被人忽视,因为它们的高成本掩盖了其所有的优势。现在,在制造商努力满足更加严格的环保和维护控制条例的过程中,许多公司走在了前列,例如格兰富公司正在研究如何将这种材料融合到其现有以及新泵的设计中。

先进的技术陶瓷

先进陶瓷制成的部件不易磨损,寿命长且性能稳定。它们特别适用于制造坚固耐用的泵产品,例如家用和工业用泵。它们比金属部件具有更多优势。陶瓷部件制成的循环加热泵通常可以使用15年以上。

先进陶瓷可以形成或烧制成硬度仅次于金刚石的一种材料,而且采用陶瓷注射成型、干压和挤出等制造工艺,仍然可以制成各种复杂的形状。

采用注射成型可以大规模生产形状复杂的精密部件

这种部件还可以通过金属处理和铜焊技术,简单地与金属或其他陶瓷部件相连。

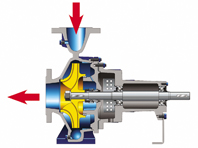

多年来,几家领先的泵业制造商已经充满信心地采用陶瓷来制造潜水泵、离心泵和其他工业泵的轴承和密封环。虽然其优势明显,但陶瓷仍然是一种非标准材料。

对于中央加热系统和家庭服务系统中所用的循环泵,需要它们在长时间的运转过程中具有安静、稳定和高效的性能特点,通常每年最多可运行5000小时。

世界领先的泵业制造商格兰富意识到,传统的不锈钢轴/碳轴承对泵的寿命和噪音有着直接影响。格兰富经过研究发现,氧化铝陶瓷轴和轴承组合使泵具有了出众的稳定性和使用寿命。

不锈钢轴/碳轴承在泵的设计和制造中还是最普遍的,但是这种材料组合对于加热系统中的石灰石和黑色的氧化铁粒子并非总具有最佳的耐磨性。这些泵部件的逐渐磨损提高了噪音,降低了泵效,某些情况下还会导致泵的停机。过去,陶瓷材料的高成本掩盖了其所有的优势。现在,许多泵业公司开始着手研究如何将这种材料融合到其现有以及新型号泵的设计中,以提高泵的性能和使用寿命。

MTC公司生产的一系列泵和阀门部件

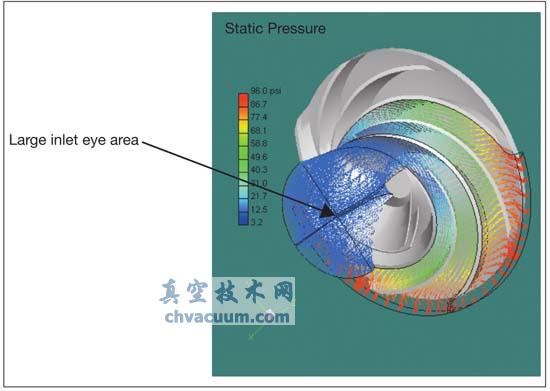

陶瓷轴/轴承在含有磨蚀性粒子的水中旋转,所形成的磨损几乎可以忽略,因此长时间运转后噪音也不会提高。那么为什么没有更多的泵业制造商选择陶瓷?下面是一些关于这种材料的普遍误解:

误解

1. 陶瓷昂贵。生产精密技术陶瓷部件的工艺步骤复杂,因此单个部件的制造成本可能高于聚合物或金属部件。但是,必须考虑总体价格/性能的比值。使用低性能材料的隐形成本包括较短的使用寿命、更批频繁的维修、故障率的提高、性能的下降和磨损以及噪音的增加。

2. 陶瓷易碎。陶瓷容易碎吗?这可能是陶瓷工程师们被问到的最普遍的问题,答案既是肯定的也是否定的。大多数工程师在谈到陶瓷的弯曲强度和碎裂强度时都会紧张,可能这是由于我们知道餐盘都很容易摔裂。但是新一代的高技术陶瓷材料具有很高的强度。它们与我们家里常见的那种陶瓷处于谱图的两端。它们与某些标准金属材料相当,通过很好的设计,根本不用担心碎裂问题。

尽量减小拉伸应力、消除应力提高点、确保压缩载荷、精确计算应力分布都会防止发生故障。这种陶瓷材料可以达到最高的机械和物理强度。领先的陶瓷制造商摩根技术陶瓷(MTC)公司生产性能独特的陶瓷部件,可用于车辆和盔甲中。该公司的产品可以满足最严格的城市防弹需求。

陶瓷材料非常耐久,还可以在外科手术中为外科医生和病人提供人造关节。创新的制造技术使这种材料具有了生物相容性和耐久性优势,其在医学领域的应用日益广泛。

先进陶瓷用作人造髋关节材料,通常具有20年以上的使用寿命

3. 只有形状简单的部件才可以量产。自20世纪20年代使用陶瓷火花塞和绝缘体以来,技术和材料已经出现了重大进展。干压、等压成型、绿色加工和挤出已经成为常见的成型工艺。

对于高精度部件的大中型规模的生产,MTC公司采用陶瓷注射成型(CIM),CIM是一种创新的成型工艺,用于各种部件的制造,包括形状复杂的部件。批次间的质量稳定性及优异处理能力将公差减小到了±25 祄,而且无需用金刚石打磨。当部件的复杂程度超出传统成型工艺(如干压)的加工能力时,可以采用CIM ;当CNC加工无法实现更大规模的生产时,CIM也是一种替代选择。

4. 由于陶瓷非常硬,无法将其打磨到紧公差。陶瓷以极高的硬度而广为人知(洛氏硬度75-86R45N),其硬度仅次于金刚石。采用最新的金刚石处理和研磨轮技术,可以将陶瓷的精度公差缩小到微米。

5. 陶瓷会收缩。先进陶瓷仅在制造过程中会发生收缩。陶瓷部件在高温下烧制去除粘结剂,随后,材料被烧结成一个厚重的物体。在烧结过程中,部件会均匀收缩25%,同时形状保持不变。通过良好的过程控制,烧制的部件可以具有紧公差,通常不需要进行后烧结处理。

6. 陶瓷不具备高温稳定性。在高速应用领域,旋转过程中产生的磨擦热可能会使金属轴承发生问题。这些问题通过使用陶瓷都有所缓解,因为它们具有优异的热性能。某些等级的氧化铝部件可以在超过1200℃的温度下运转。陶瓷在室温下的热膨胀系数(CTE)通常在6.3-8.1×10-6/℃之间。

7. 陶瓷多孔。根据特定应用的要求,它们成为多孔材料,例如过滤器。但是泵中的陶瓷部件可以烧结成无空的实心部件。氧化铝的密度通常为3.5-3.95g/cm3,氧化锆为5.5-6.0g/cm3。

时代不同了,陶瓷正变得越来越普遍,不仅仅是在泵行业,而是在每一个行业中——从航空航天到半导体,从军事到医疗。

随着与环境和性能相关的许多要求增多,制造商别无选择,只能寻找更广阔的市场,开始投资具有长期回报的领域。这其中的关键是要与材料专家合作。找到一家能够从概念和可行性研究到原型开发再到大规模生产整个过程都能提供帮助的公司。一旦找到这样的合作伙伴并成功地将陶瓷融入设计中时,没有人会再向后看了。