多晶硅真空定向凝固系统的仿真优化与实验研究

采用模拟和实验相结合的方法,研究了真空定向凝固系统中炉内底部保温层结构对多晶硅温度场及凝固过程中固-液界面的影响,对比了底部保温层为开口、半封闭与全封闭3 种情况下的温度分布及凝固情况。模拟的结果表明,在底部保温层全封闭时,热区的辐射加热效果加强,同时也增加了冷区的散热效果,使坩埚中的硅料温度梯度增大。在此基础上,建立了不需要进行坩埚底部水冷换热的凝固系统,并进行了实验。实验结果与理论分析基本一致,说明可以通过调节炉内装置来优化多晶硅的真空定向凝固系统,对该系统的设计和优化起到指导与参考作用。

传统能源的过度使用导致其日益枯竭并且价格不断升高,给商业、交通和金融等行业带来了一连串的问题。太阳能作为一种可再生的绿色能源,自然成为了人们开发和研究的焦点。最近几年,随着太阳能光伏产业的深入发展,多晶硅由于生产成本较低,产量大,已经成为了晶体硅太阳能电池的主流材料。

定向凝固技术是冶金法制备多晶硅工艺路线中最为关键的一步。从产品质量上看,多晶硅锭晶粒和形状的控制在很大程度上取决于定向凝固的铸锭工艺过程,即晶体生长过程中的温度分布、凝固过程、固-液界面形状等; 从能源、成本上考虑,进一步减少定向凝固过程中能量的消耗是有效降低多晶硅制造成本的有效途径。所以,优化设计多晶硅定向凝固系统内的各项工艺参数,控制结晶时的热场散热情况以及热源热量分布情况等,成为了当前研究的重点。但由于多晶硅锭制备过程中一些数据很难通过直接测量获得,即使通过反复试验获得,也存在周期较长,成本开销较大等问题。

因此,众多的研究者采用数值模拟的方法来研究优化多晶硅定向凝固生长过程。Ma 等对工业生产多晶硅的定向凝固炉进行了热场、固-液界面及流场的模拟,分析了如何减少C、O 杂质,提高晶体质量,加强能量利用效率。Chen 等应用数值仿真优化了多晶硅定向凝固过程的功率消耗。Wei 等对整个定向凝固系统进行了模拟优化,得到了炉内及硅料的温度分布,并对热损失情况作了比较。Shur 等通过数值模拟的方法对定向凝固系统的热交换管路进行了改造,使多晶硅生长获得更好的热场条件,并且通过实验得到了验证。本文以实验室的真空定向凝固炉为原型,对其热场及固-液界面进行了模拟仿真,通过改变炉内热区底部保温层结构和坩埚底部的散热装置控制多晶硅的定向凝固过程,减少在长晶过程中对系统水冷热交换块的依赖,达到节能降耗、简化炉型的目的。

1、模型及参数设置

1.1、系统模型

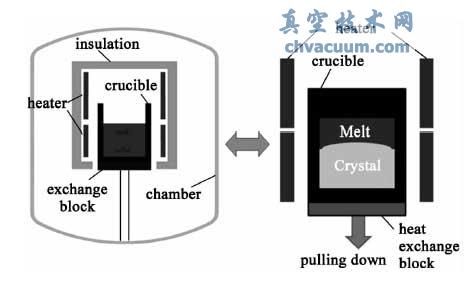

本文采用常用的多晶硅铸锭炉进行研究。铸锭炉的物理模型采用简化的二维轴对称模型,如图1所示。加热室是多晶硅铸锭炉的心脏,其内装有石墨加热器、坩埚、硅料、热交换块和保温层等。石墨加热器提供热源,关闭炉膛后抽真空进行加热,待硅料完全熔化后,通过热交换块与石墨坩埚的下移在硅料中形成一个竖直的温度梯度,使硅料从坩埚的底部开始凝固,并且逐渐向上生长。

图1 定向凝固装置简图

在凝固过程中,虽然坩埚的下拉速率、热交换块的冷却速率及石墨加热器的功率都会对硅料产生影响,但是这些工艺参数都能较方便的进行调控。本文着重考察保温层的几何结构对凝固过程中热场及固-液界面的影响,提出通过改变保温层的几何结构来控制晶体生产过程,减少该系统对热交换块的依赖,省去了凝固过程中因底部进行水冷循环热交换所产生的功率消耗,达到节能降耗的目的。

3、结论

由数值模拟与实验的结果可以看出,通过改变多晶硅真空定向凝固炉内的底部保温条件可以调节炉内的温度场及多晶硅凝固时的固- 液界面。当底部保温层封闭时,加热器能够更为集中的对热区内的坩埚进行供热,而移出热区的坩埚壁面不再接收加热器的辐射供热,反而是加强了散热。这就使坩埚中的硅料在竖直方向上建立起更大的温度梯度;同时,在底部保温层封闭的条件下,坩埚底部不需要进行水冷换热就能达到晶体凝固的效果,且可以通过调节炉内的几何尺寸来控制温度场及晶体凝固情况,不仅节约了水冷换热循环泵消耗的电能,还简化了该定向凝固系统,使系统自身的能量利用率提高。