一种低温等离子体清洗机的研制

本文介绍了干法清洗中发展较快、优势明显的等离子体清洗的机理、类型、工艺特点等。并根据在低气压下由直流辉光放电产生等离子体的方法,研制了一种适用于PCB 微切片清洗的等离子体清洗机,同时对该等离子体清洗机的真空系统、高压电源、控制过程的设计作出了详细的说明。

等离子体清洗采用气体作为清洗介质,不存在使用液体清洗介质对被清洗物带来的二次污染。等离子体清洗机工作时真空清洗腔中的等离子体轻柔冲刷被清洗物的表面,短时间的清洗就可以使污染物被彻底地清洗掉,同时污染物被真空泵抽走,其清洗程度可达到分子级。

等离子体是由Sir William Crookes 在1879 年发现的。而等离子体清洗机应用于工业,源于20世纪初。并且随着等离子体物理研究的深入,其应用越来越广,目前已在众多高科技领域中,居于关键技术的地位。等离子清洗技术对产业经济和人类文明影响最大的,首推电子资讯工业,尤其是半导体业与光电工业。

目前已广泛应用的物理化学清洗方法,大致可分为两类:湿法清洗和干法清洗。干法清洗中发展较快、优势明显的是等离子体清洗,等离子体清洗已逐步在半导体制造、微电子封装、精密机械等行业开始普遍应用。湿法清洗要大量使用酸碱等化学物质,而且清洗后产生大量的废气、废液。当然湿法清洗目前在清洗工艺中还占据主导地位。但是从对环境的影响、原材料的消耗来看,真空技术网(http://www.chvacuum.com/)认为干法清洗要明显优于湿法清洗,更应是未来清洗方法的发展方向。

我单位生产的半导体专用精密仪器,电子元件和PCB 组装后有时会发生电路阻抗下降及不匹配问题,既影响了仪器的准确度还会导致稳定性下降。经分析造成仪器故障的主要原因是PCB的板材、铜箔、过孔、电镀等等的质量缺陷,为了对PCB 的质量进行监控,专门研制了用于PCB质量评判的等离子体清洗机,对PCB 微切片进行清洗(刻蚀),使PCB 微切片的金相显微组织图像清晰,易于观察。为了操作方便,清洗机直接采用空气作为的工作气体。清洗机在对PCB 微切片进行等离子清洗(刻蚀)过程中同时还存在等离子溅射成膜的过程,且该膜还可增加PCB 微切片成像的衬度,但限于篇幅本文仅对等离子清洗进行说明。

1、等离子体清洗

1.1、低温等离子体的物理特性

低温等离子态是指常温下气体被激发为等离子稳定状态。该状态下电子温度远远高于质子,电子迁移率达到1000~10000 m/s。电子浓度1015 个/立方厘米。因此可以近似地认为低温等离子态等效N 型半导体性能:1. 需要被激发;2. 电子浓度较低且可调;3.电子迁移率极高;4.透明;5.纯度高;6.电子逸出功基本为零;7.没有自边界,不存在浓度梯度。

低温等离子体是部分电离的气体,是物质继固态、液态、气态之后的物质第四态,当外加电压达到气体的着火电压时,气体分子被击穿,产生包括电子、各种离子、自由基、光子以及其他中性粒子在内的混合体。放电过程中虽然电子温度很高,甚至高达10000K 以上,但重粒子温度很低,接近室温,所以整个体系呈现低温状态,称为低温等离子体。

1.2、等离子体清洗的机理

就反应机理来看,等离子体清洗通常包括以下过程:无机气体被激发为等离子态;气相物质被吸附在固体表面;被吸附基团与固体表面分子反应生成产物分子;产物分子解析形成气相;反应残余物脱离表面。

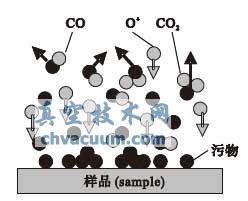

典型的等离子体化学清洗工艺是氧气等离子体清洗。图1 简单描述了等离子体清洗的机理,主要是依靠等离子体中活性粒子的“活化作用”达到去除物体表面污渍的目的。通过等离子体产生的氧自由基非常活泼,容易与碳氢化合物发生反应,产生二氧化碳、一氧化碳和水等易挥发物,从而去除表面的污染物。

图1 等离子体清洗

由于等离子体中的高能电子、离子、原子和自由基等活性粒子的存在,其本身很容易与固体表面发生反应,令到固体表面受到化学轰击及物理轰击,在真空和瞬时高温状态下,使污染物分子在极短的时间内发生分解、蒸发,污染物在各种高能量粒子的冲击下被击碎并被真空带出,并发生后续的各种反应:如产生的紫外线具有很强的光能,可使附着在物体表面物质的分子键发生断裂而分解以达到降解污染物的目的。

1.3、等离子体清洗的类型

等离子体与固体表面发生的反应可分为物理反应和化学反应,即分为物理清洗和化学清洗。物理反应机制是活性粒子轰击待清洗表面,使污染物脱离固体表面并被真空泵吸走;化学反应机制是各种活性的粒子和污染物反应生成易挥发性的物质,再由真空泵吸走。而PCB 的微切片的清洗(刻蚀)是表面反应机制中物理反应和化学反应都发生作用,即反应离子刻蚀,而且两种清洗可以互相促进。在溅射粒子的轰击过程中,PCB 的微切片始终处于等离子区中被清洗和激活,清除了附着不牢的淀积原子,净化并活化了PCB 微切片表面。其效果是既有较好的选择性、清洗率、均匀性,又有较好的方向性。

1.4、等离子体清洗的特点

等离子体清洗技术的最大特点是对几乎所有的基材类型,均可进行处理。对金属、半导体、氧化物和大多数高分子材料,如聚脂、聚丙烯、聚酰亚胺、环氧树脂、甚至聚四氟乙烯等都能很好地处理。而组成PCB 材料的不外乎以上的几种。而且等离子体清洗可实现整体和局部以及复杂结构的清洗,所以对PCB 的微切片任何形状、结构均可处理。

等离子体清洗还具有以下几个特点:用户可以远离有害溶剂对人体的伤害;容易采用数字控制技术,自动化程度高;整个工艺流程效率极高;具有高精度的控制装置,时间控制的精度很高;且正确的等离子体清洗不会在表面产生损伤层,表面质量得到保证;由于是在真空中进行,不污染环境,保证清洗表面不被二次污染。

1.5、等离子体产生的方法

低温等离子体又称非平衡态等离子体,通常由高频放电,微波放电,介质阻挡放电,电晕放电,辉光放电等方法产生等离子体。等离子体的产生最主要是靠电子去撞击中性气体原子,使中性气体原子解离而产生等离子体,而施加高压电场可使电子获得的能量大于中性气体原子核对电子的束缚能量,令中性气体原子发生电离,电离产生的次级电子再被电场加速与气体原子碰撞,使更多气体原子电离,正负离子复合过程中会有光子释放,即产生辉光放电。辉光放电是气体放电的一种重要形式,一般在低气压情况下进行。为生成辉光放电而施加的高压电场的电压值取决于气压p(真空度)和电极间的距离d。气压太低或距离太小,均会使辉光放电熄灭,这是因为没有足够数量的气体分子被碰撞产生离子和二次电子。而气压太高,二次电子因多次被碰撞而得不到加速,也不能产生辉光放电。考虑到直流辉光放电具有如下的优点:1.对电源要求不是太高,电路较易实现;2.能量效率高且没有电磁辐射;3.放电均匀而且是所有放电形式中最稳定的放电形式;4.制作成本低。所以该低温等离子体清洗机采用直流辉光放电产生等离子体。

4、结束语

该等离子体清洗机在处理PCB 微切片时运行稳定、操作方便。只要选择合适的工作电压跟电流和清洗时间,处理后的PCB 微切片显微图象逼真、颜色真实、层次清晰、边界分明,满足了生产中对PCB 的质量监控,将仪器的质量控制在萌芽阶段,节省了材料及人工的费用,有效地保证了仪器的质量。而且和传统的清洗方法相比等离子体清洗具有显著的优点———更有效、成本低、无废弃物、无污染,有时可以达到传统的化学方法难以获得的处理效果。