RH真空精炼吹氩喷嘴结构参数对循环流量影响的数值模拟

循环流量是判断RH 真空脱气装置精炼效率的重要指标之一。本文针对某钢厂180t RH 真空精炼装置, 基于计算流体动力学(CFD)方法,建立了RH 真空精炼过程中气泡驱动的气- 液两相流动理论模型,并利用CFD 商业软件FLUENT 进行数值模拟,探讨了相同真空度下吹氩喷嘴分布形式、喷嘴排间距等参数对循环流量的影响。结果表明:相同真空度和吹氩流量条件下,相比于单排圆周均布形式,喷嘴双排圆周交错分布时的循环流量更大、精炼效率更高,并存在最优的排间距,可作为RH 真空精炼操作参数优化及工程结构改进的参考。

RH 真空精炼装置在超纯净钢生产中被广泛应用,具有精炼效率高,适用于批量处理等优点。其工作原理是利用驱动气体产生的气泡上浮驱动钢液在整个装置中循环流动,钢水从上升管吸入真空室后,在真空室内实现脱碳、脱气等一系列冶金反应,然后再从下降管流回到钢包,从而实现钢液的精炼。钢水成分、温度均匀化、精炼反应速率及精炼效果等都与钢液的流动和混合密切相关,其中循环流量,即单位时间内通过真空室的钢液流量,是反映RH 真空精炼效率的一个重要指标。

为此,许多研究者为了增加循环流量、提高精炼效率,对RH 精炼过程中各种因素对循环流量的影响进行了大量的实验和数值模拟研究。许多研究者用水模型实验的方法研究了插入管内径、驱动气体流量、驱动气体引入位置(气泡行程) 、插入管浸入深度、真空室液面高度、钢水处理容量等对循环流量的影响。其中孙亮等用数值模拟的方法研究了吹氩管上下双排交错排布与上下一致排布对循环流量的影响,舒宏富等用物理模拟方法研究了不同喷嘴个数对循环流量的影响。

本文以数值模拟的方式重点研究同等真空度下吹氩喷嘴单排圆周均布形式与双排圆周交错分布形式、双排圆周交错分布喷嘴排间距等参数对循环流量的影响,并拟合出吹氩喷嘴上下排间距与循环流量之间关系的表达式,可作为RH吹氩喷嘴操作参数优化及工程结构改进的参考。

1、数值计算对象

本模拟以某钢厂180t RH 真空精炼装置为原型, 保证模型与原型的几何相似,相似比为1:5,用有机玻璃制作成水模型进行试验,数值模拟根据水模型尺寸及操作条件进行,钢包和RH 水模型主要参数及尺寸见表1。

表1 钢包和RH 水模型主要参数及尺寸(单位:mm)

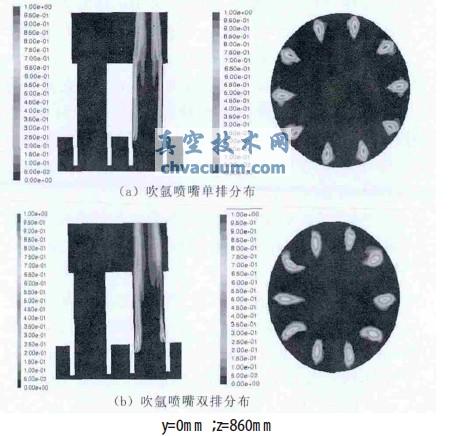

3.2、吹氩喷嘴单、双排布置时上升管内气含率分布

实际脱碳和夹杂物的去除过程以及精炼效率的高低均与气液两相区的气含率分布有很大关系,因而合理描述RH 上升管侧吹气体行为及含气率分布非常重要。图2 为喷吹气体流量为1.70 m3/h,吹氩喷嘴单、双排布置时,上升管气液两相区纵、横截面上的气含率分布图。

图2 单双排喷吹氩气时上升管主、横截面气含率分布

从图2 可知,气体通过位于上升管侧壁喷嘴进入RH 装置内部,在液体阻力作用下其水平速度逐渐减小,然后气体以上升速度为主,直至到达真空室液面。气体穿透深度是影响上升管内气含率分布的关键因素,从图2(a),(b)吹氩喷嘴单、双排分布时气含率分布对比分析可知,喷嘴双排交错分布比单排分布时,穿透深度更大。这是由于吹氩喷嘴单排分布时喷嘴之间间距较小,气体从喷嘴喷出后引起液体湍动较剧烈,阻碍气泡运动,从而影响穿透深度。喷嘴双排交错分布时,由于喷嘴间距增大,减小了液体湍动程度,从而对气泡的阻碍作用减轻,进而穿透深度有所增加。可见,吹氩喷嘴不同布置方式会影响气泡的穿透深度,气含率浓度分布也会发生相应的变化,从而影响实际脱碳和夹杂物的去处及精炼效率的高低。

3.3、吹氩喷嘴不同排间距下的循环流量

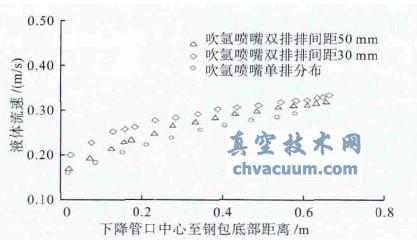

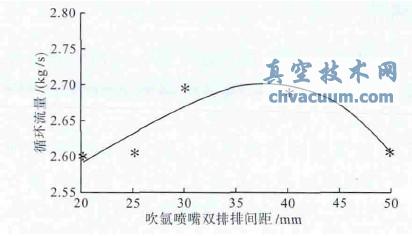

图3 为吹氩喷嘴单排分布,双排分布且排间距为30 mm,50 mm 时,下降管出口至钢包底部的液体速度分布曲线,图4 为吹氩喷嘴双排排间距与循环流量之间的关系曲线。

图3 下降管出口中心垂直至钢包底部速度监测曲线

图4 吹氩喷嘴双排排间距与循环流量之间的关系曲线

从图3 可知,在相同吹氩流量下,吹氩喷嘴单、双排分布时其下降管中心至钢包底部速度监测曲线变化趋势基本一致。液体从下降管流向钢包时,由于受钢包内液体阻力作用,速度逐渐减小,到达钢包底部时约达到0.17 m/s~0.20 m/s左右。吹氩喷嘴双排分布时液体速度比单排分布时更大,随着排间距的变化速度也将发生变化,图3 中仅给出了单排分布及双排分布排间距为30 mm,50 mm 的速度变化曲线,实际模拟了间距为20 mm,25 mm,30 mm,35 mm,40 mm,45 mm,50 mm,55 mm 时的循环流动情况,吹氩喷嘴排间距在35 mm 至40 mm 之间时速度达到最大值。借助于Mat lab 软件对吹氩喷嘴双排分布排间距与循环流量进行了三次多项式拟合,得到如图4所示的吹氩喷嘴双排排间距与循环流量之间的关系曲线。从图4 分析可知,循环流量随排间距的增大先增大到一定值后再随着排间距的增大而减小,吹氩喷嘴排间距在35 mm 至40 mm 之间时循环流量达到最大值。这是由于排间距很小时,喷吹气体引起液体湍动的程度较大,从而对液体流动的干扰较大,使循环流量相对较小。随着排间距增加由气泡引起的液体的湍动程度减弱,从而对液体流动的干扰逐渐减小,循环流量增加。当排间距大于40 mm 时,随着排间距的增大循环流量反而减小,这是由于排间距的增大使得气泡到达真空室液面的行程减小,从而气体做功减少,循环流量随之减小。可见,吹氩喷嘴排间距对循环流量有一定的影响。本文应用Mat lab软件拟合出相应的排间距与循环流量之间关系的表达式:Q=-1.2761×10-5 h3+ 9.0558×10-4 h2-1.3172×10-2 h+2.5933,其中Q 为循环流量,单位kg/s, h 为吹氩喷嘴双排分布时上下排间距,单位为mm。通过此表达式可以估算不同间距下的循环流量,这为工程实际结构参数的确定提供了参考依据。

4、结论

(1)相同真空度和吹氩流量下,相比于单排圆周均布形式,吹氩喷嘴双排圆周交错分布时的循环流量更大、精炼效率更高。

(2)吹氩喷嘴双排圆周交错分布时,循环流量随着排间距的增大先增大到一定值后再随着排间距的增大而减小,吹氩喷嘴排间距在35 mm至40 mm 之间循环流量最大。

(3) 借助于Mat lab 软件对吹氩喷嘴双排分布时排间距与循环流量进行了三次多项式拟合,得到吹氩喷嘴上下排间距与循环流量之间关系的数学表达式,可估算不同间距下的循环流量,为工程实际结构参数的确定提供了参考依据。