金属卤化物灯芯结构飞机着陆灯的设计及制造工艺研究

1、前言

目前使用的飞机着陆滑行灯光源一般是大功率封闭式白炽灯。白炽灯是根据热辐射原理制成的,靠电能将灯丝加热至白炽状态而发光,灯丝在电能转变成可见光的同时,还要产生大量的红外辐射和少量的紫外辐射。为了能满足飞机的实际使用要求,一般选用低电压、大电流、高色温的白炽灯,该类白炽灯具有光效低、热量大、寿命短、易漏气、易烧丝等特点。维护成本高,维护周期短。

21 世纪起,全球能源越来越紧张,普通照明领域中的封闭式白炽灯已逐步被一些高光效、绿色、环保、节能的新光源替代,如金属卤化物灯。作为飞机着陆滑行用光源同样面临相同的节能问题,如采用金属卤化物灯芯结构的飞机着陆滑行灯将有效地降低飞机上的功率消耗(仅为原来的1/3),同时由于使用寿命的延长(为原来的50 倍),降低了维护成本。

2、产品设计

2.1、产品工作原理简述

以金属卤化物灯芯作为发光体的着陆灯,工作原理简述如下:通过专用的镇流器瞬间输出足够高的开路电压,使金属卤化物灯内工作气体产生放电,当金属卤化物灯刚点燃的时,初始的光谱是汞蒸气谱线,此时卤化物在电弧管壁冷端处仍处于固体状态。随着电弧管壁温度的升高,卤化物渐渐汽化和蒸发,卤化物蒸气由于扩散和对流的作用被带进电弧较热的部位。由于电弧的高温,使卤化物分解成金属和卤素原子。金属原子在高温的电弧中心被激发,产生特征谱线辐射,其产生的可见光通过着陆滑行灯锥体表面的反射膜层反射出去,利用灯芯、锥体、屏体的透光性及结构形状和相对位置的变化设计出所需要的光强及光强分布,达到满意的照明效果。

2.2、产品技术参数及指标

几何尺寸

灯直径:φ(143±2)mm;高度:最大80mm;接触片宽度:(60±2)mm;

玻璃材料

钨组玻璃

线性膨胀系数:(36~38)×10-7/℃;

热稳定性:>260℃;

输入端工作电压:DC:28±10%

功率:150W

发光强度:360Kcd;

散设角:水平12°,垂直12°

寿命: 500h

工作电压:DC28V

工作温度范围:0℃~50℃。

2.3、产品结构设计

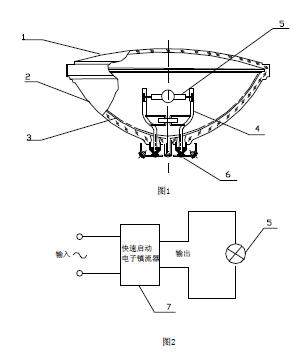

产品结构设计:由图1中可见,该灯由玻屏1、玻锥2、反射膜层3、支架4、金属卤化物灯芯5、接触片绝缘子6 和快速启动电子镇流器7 等构成。金属卤化物芯焊接在支架、置于玻锥的焦点上,玻屏和玻锥进行边缘封接,形成密封的玻璃腔体,内充入惰性气体,在玻锥的内抛物面上镀有透红外反射膜,外端焊接接触片和绝缘子,在外部接有快速启动电子镇流器的激发下, 金属卤化物灯芯释放出所需的光谱。

产品工艺设计:该灯需采用可伐封接工艺、封屏工艺、排气除气、充填气体工艺关键工艺技术来完成产品的生产。

2.4、可靠性设计

本实施方案最重要的是对整灯进行CAD 结构优化设计,开发金属卤化物飞机着陆灯光学分布CAD 设计模型库。对金属卤化物灯芯结构CAD 设计,对其引线压封处采用应力有限元计算,进行有限元应力计算和尺寸优化,对焊接材料选择、性能测定及其热力学与力学性能进行综合评价。

3、工艺研究

3.1、研究高温保护自动化封屏技术

1)技术要求

1、玻璃屏锥封接面应力小于2 级

2、可承受1 个大气压的负压,3 个大气压的内压

3、封接气密性:真空漏率<1.3×10-12Pa·1/s

4、温度冲击:T=(-70±2)℃和(-80±2)℃各1 小时,转换时间不大于5分钟,在非工作状态3个循环

5、寿命:满足500 小时的工作时间,6000 次的冲击次数,保证使用,不炸裂,不漏气

2)技术难点分析

根据目前国内生产制灯的方法、工艺和手段,达到上述指标尚存在一定的技术难点。

1.提高设备的封接精度和保温的一致性

2.膜层耐热温度低小于退火温度560℃

3.原有的退火温度曲线不能满足新灯的要求

3)技术途径

1.提高封屏的封接精度。控制封接面的厚度误差在3mm 以内,选用保温效果好、温度分布均匀的保温腔体,通过精准控制减少温度的波动和误差。

2.设计灯泡的反射膜层。我们的传统工艺是蒸镀铝膜,铝膜反射了灯丝发出的80%红外辐射,使屏和锥边缘封接处的温差超过200℃。其结果是导致屏和锥封接处的炸裂,影响灯的安全性和寿命。同时该膜层在560℃时容易出现氧化,降低膜层的反射系数。为此我们将传统工艺所蒸镀的铝膜改为红外增透膜,并采用全新的蒸镀工艺后,膜层耐温可达到580℃。高于玻璃的退火温度,不影响膜层质量,同时可以将红外辐射直接从锥的后部透射出去,从而降低前屏的温度,最终将屏和锥边缘封接处的温差减少到20℃,有效地降低封接面的应力问题,提高封接质量。

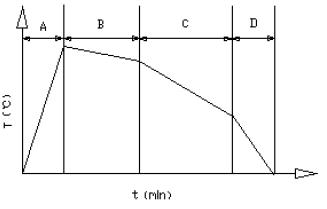

图7 玻璃退火曲线

① 升温阶段

在二次退火的场合,先将制品加热到退火温度。玻璃制品受热时,其表面受压应力,故加热升温速度可快些,只要加热时所导致的暂时应力与固有的永久应力之和小于玻璃的抗张强度极限就可。升温速率的大小取决于玻璃的厚度、膨胀系数、热导率和抗张强度等。1这些因素中,主要考虑厚度和膨胀系数。最大升温速率按下列公式计算:

R=130/a2…………………………………(1)

式中: R——升温速率(℃/min);

a——制品的厚度(实心制品为厚度的一半)(cm)。

一般来说,按最大升温速率的15%~20%选取升温速率。还要考虑膨胀系数的影响。升温阶段如图中A段所示。