运用两种网格模拟计算液环泵喷射器流场的对比研究

本文以P360 型液环泵喷射器作为研究对象,分别采用结构和非结构计算网格,应用RNG k-ε湍流模型对喷射器的超音速混合气体流场进行了数值模拟。计算得到了两种网格条件下喷射器内的压力、马赫数及温度等参数的分布规律。通过与实测结果对比表明,采用结构网格计算得到的液环泵喷射器性能与实测结果较为吻合,也能较好地捕捉到喷射器内激波膨胀波交替循环的流场结构。

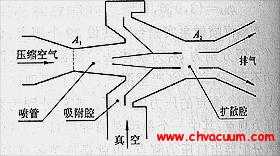

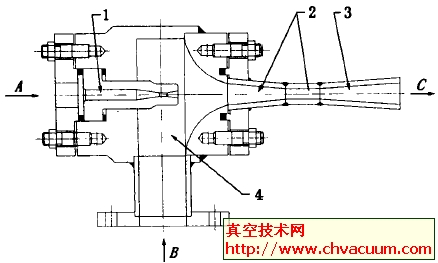

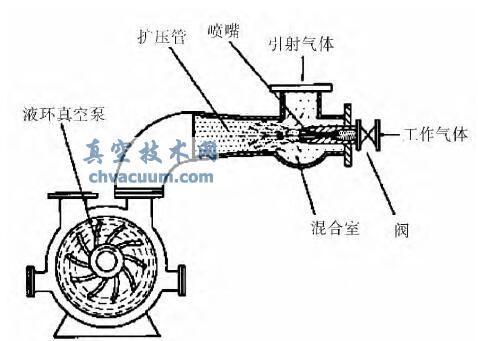

在液环泵真空系统中,喷射器经常作为液环泵的上游设备,起着提高吸入真空度和增大吸气量的作用,还可有效改善液环泵腔内低压造成的汽蚀、振动和噪声等问题。如图1 所示,喷射器出口与液环泵入口相接,当液环泵启动时,喷嘴进气口与排气口之间形成压差;工作气体流经收缩喷嘴后形成高速射流,吸气室的压力低于引射压力使引射气体进入吸气室内;两股气流在吸气室内混合后进入液环泵,经增压后排出泵外,即完成了整个系统的吸气、排气过程。

图1 液环泵—喷射器工作原理

有关喷射器的研究工作目前大多采用理论分析、数值计算的方法。例如于文艳等采用FLUENT 软件对蒸汽喷射泵器进行了数值模拟,分析了喷射器工作压力、引射压力等参数变化对喷射系数的影响。单勇等通过对波瓣喷管引射- 混合器的流场进行了数值计算,得到了流向涡和正交涡产生、衰减的规律。姚亚夫等采用ANSYS 软件对Laval 喷管内的混合气流场进行了有限元数值模拟,得到了较直观的混合气体流动轨迹。黄思等模拟计算了液环泵喷射器内的气体流动,探讨了结构参数对喷射器内部流场及性能的影响。

由于喷射器是复杂的三维结构,上述研究在计算中均采用了非结构的网格,在计算精度方面可能会造成一定的偏差。本文借助ANSYS-CFX 软件,分别采用结构网格和非结构网格对常用的液环泵喷射器进行数值模拟并通过实测数据的验证,为液环泵喷射器结构的优化设计提供理论依据。

1、计算模型及网格划分

1.1、计算域和网格生成

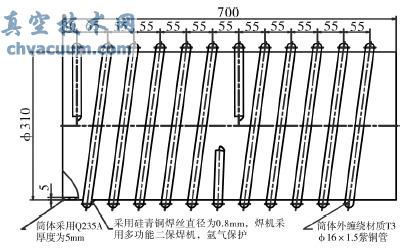

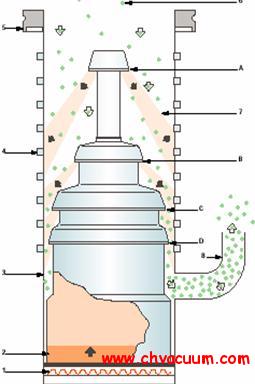

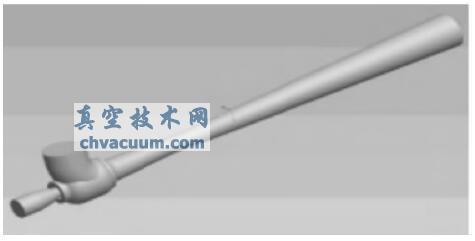

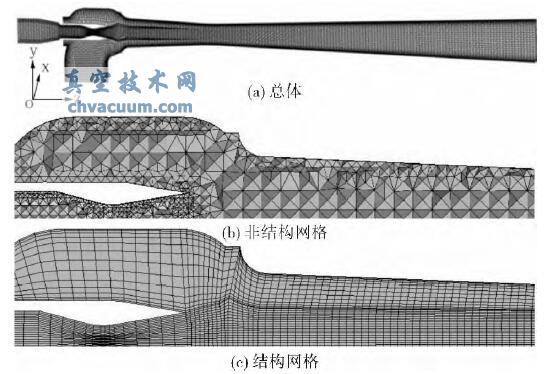

选取常用的P360 型液环泵喷射器作为研究对象。如图2 所示,该喷射器计算域由进气段、喷嘴、引射吸入室、混合室和扩压室组成。借助ICEM 网格生成软件,对喷射器计算域分别构造了六面体的结构网格和四面体的非结构网格,网格单元总数均为80 万左右,如图3 所示。

图2 喷射器计算区域

图3 喷射器计算网格(中心剖面)

1.2、计算模型及边界条件

液环泵喷射器内的气流视为理想气体的绝热过程,选取RNG k-ε 湍流模型进行湍流计算。工作气体入口、引射气体入口以及喷射管出口边界条件均采用静压值和温度值,为配合实验工况,选取以下的数值范围作为边界条件:引射压力P 引=2000~16000Pa(绝对压力,下同),出口压力(背压)P 出=10500~17000Pa,工作压力均采用一个标准大气压,P 工=101325Pa,环境温度为28℃。

2、计算结果分析

2.1、马赫数分布

根据上述的喷射器工况条件分别进行了模拟计算。作为示例,图4 和图5 分别给出了喷射器计算域中心截面的马赫数分布云图和轴心线的马赫数分布曲线(P引=6000Pa,P 出=12400Pa)。由图可见,使用两种网格计算得到的喷射器射流核心区流速均超过音速,即M>1。由以往的研究结果得知,当超音速喷嘴出口压力低于环境压力时,会在喷嘴出口产生斜激波,经过混合层反射再转为膨胀波,如此交替循环形成网格模式直至衰减。

射流核心区的压力、流速、温度等参数也相应地产生周期性波动。采用结构网格计算得到的马赫数等值线云图(图4a)在射流核心区可以看出有明显的网格模式,轴心线的马赫数曲线沿着流动方向也有明显的周期性波动(图5)。而采用非结构网格计算得到的马赫数分布则看不出有类似的网格模式(图4b)和波动规律(图5),说明采用结构网格计算能较好地捕捉到喷射器内的激波膨胀波交替循环的流场结构。

图4 喷射器中心截面的马赫数分布云图

(P 引=6000Pa,P 出=12400Pa)

图5 马赫数沿喷射器轴心线的分布曲线

(P 引=6000Pa,P 出=12400Pa)

2.2、压力分布

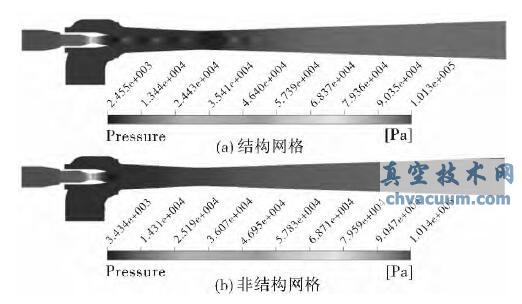

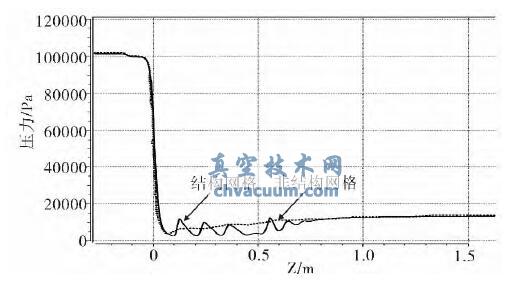

图6 和图7 分别给出喷射器内中心截面的压力分布云图和轴心线上的压力分布曲线(P 引=6000Pa,P 出=12400Pa)。由图可见,使用结构网格计算得到的压力分布在射流核心区以引射压力值为基准上下波动(图7);气体进入混合室后压力值才稳定持续上升,最终达到喷射器出口压力。使用非结构网格计算则捕捉不到压力分布在射流核心区类似的波动规律。

图6 喷射器中心截面的压力分布云图

(P 引=6000Pa,P 出=12400Pa)

图7 压力沿喷射器轴心线的分布曲线

(P 引=6000Pa,P 出=12400Pa)

2.3、温度分布

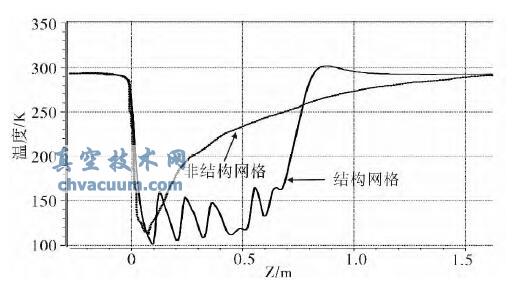

图8 和图9 分别给出喷射器内中心截面的温度分布云图和轴心线上的温度分布曲线(P 引=6000Pa,P 出=12400Pa)。由图可见,使用结构网格计算得到的射流核心区的温度分布在一段范围内处于不稳定的低温状态(图8a,图9)。气体进入扩压室后温度值迅速上升。而采用非结构网格计算得到的射流核心区仅有很小的低温区域,随后气温沿着流动方向平缓回升(图8b,图9)。

图8 喷射器中心截面的温度分布云图

(P 引=6000Pa,P 出=12400Pa)

图9 温度沿喷射器轴心线的分布曲线

(P 引=6000 Pa,P 出=12400 Pa)

3、实验验证

液环泵喷射器的性能测试在广东省佛山水泵厂有限公司的水泵测试站完成。该测试站采用多功能参数测量仪的自动测试系统,整套系统达到国家B 级精度水平。液环泵真空系统由P360型喷射器与2BE13563 型液环泵组合,液环泵转速:590r/min,供水量:26m3/h,室温:28℃。实验方法是通过阀门调节不同的引射压力和液环泵入口压力,测出相应的吸入气量值。图10 是采用两种网格计算的吸入气量与实测值的对比结果。

图10 模拟计算与实测结果的对比

由图可见,采用结构网格计算得到的吸入气量与实测结果吻合较好。

4、结论

本文借助ANSYS-CFX 流动软件,分别采用结构网格和非结构网格对常用的液环泵喷射器气体流场进行了数值模拟,通过与实测结果的对比验证,得到以下结论。

(1)设计工况下液环泵喷射器内的气流属超音速流动,在射流核心区将产生斜激波和膨胀波交替循环的网格模式;射流核心区的压力、马赫数、温度等参数沿流动方向相应地呈周期性震荡并逐渐衰减。

(2)两种网格计算得到的喷射器气体流场对比结果表明,采用结构网格能较准确地模拟计算液环泵喷射器内流场和外部性能,能较好地捕捉到喷射器内激波膨胀波交替循环的流场结构。