液环泵机组在石化蒸馏过程中的特殊应用

液环泵机组在石化蒸馏过程中主要作为真空蒸馏的真空获得设备。具有热敏性介质的各蒸馏塔必须采用低压、常压及真空蒸馏,常压及真空蒸馏产生的排放气,采用吸收—液环泵增压—火炬燃烧,不但可以满足国家及行业的安全、环保、职业卫生的规定,而且吸收塔、液环泵可以就近布置在装置内,又具有设备投资省、管理费用小、不增加定员的特点。几个月的运行结果表明吸收—液环泵增压—火炬燃烧技术解决了热敏物料分离上存在的排放气难以处理的问题,值得在类似装置上推广应用。

液环泵机组是一种用于制造真空状态的专用设备,在石油、化工、机械、矿山、轻工、造纸、动力、冶金、医药和食品等工业及市政与农业等部门的许多工艺过程中(如真空过滤、真空进料、真空脱气、真空蒸发、真空浓缩和真空回潮等)得到了广泛的应用。由于液环泵压缩气体的过程是等温的,故可抽除易燃易爆的气体,还可抽除含尘含水的气体,液环泵的应用日益增多。

1、液环泵工作原理

液环泵外壳呈椭圆形,其中装有叶轮,叶轮带有很多爪形叶片。当叶轮旋转时,液体在离心力作用下,被甩向四周,沿壁成一椭圆形液环。壳内充液量应使液环在椭圆短轴处充满泵壳与叶轮的间隙,而在长轴方向上形成2个月牙形的工作腔。和水环泵一样,工作腔也是由一些大小不等的密封室组成的。但是,水环泵的工作腔只有1个,系由于叶轮的偏心所造成,而液环泵的工作腔有2个,是由于泵壳的椭圆形状形成。由于叶轮的旋转运动,每个工作腔内的密封室逐渐由小变大,从吸入口吸进气体。然后由大变小,将气体强行排出。

液环泵除用作真空泵外,也可用作压缩机,产生的压强可高达500~588kPa(表压)。液环泵在工作时,所输送的气体不与泵壳直接接触。因此,只要叶轮采用耐腐蚀材料制造,液环泵便可输送腐蚀性气体。

2、液环泵机组在石化蒸馏中的常规应用模式

液环泵机组在石化蒸馏过程中主要作为真空蒸馏的真空获得设备,液环机组设备由液环泵、气液分离器、热交换器构成。整套机组由供货方模块化安装在1个设备底盘上。液环泵机组安装在真空蒸馏塔塔顶冷凝器附近,抽取冷却器不凝气体,气体经气液分离罐进入液环真空机组,气体经压缩进入气液分离器,分液后,常温常压不凝气体进入后续处理系统。通常单独液环机组可产生-0.092~0MPa的真空。液环泵还可作为罗茨真空泵、旋片泵、水喷射泵等的前级泵,可形成更大的真空度。

3、液环泵机组在石化蒸馏过程中的特殊应用模式

石化蒸馏过程一般处理易燃易爆、有毒有害介质,近几年,国家加大了对石化装置环境保护、职业卫生管理力度,要求石化装置尽可能做到零泄漏,装置内正常生产时,不得在装置内向大气排放易燃易爆、有毒有害介质,液体必须回收或经化学或生化处理达到排放标准,才允许排放;气体必须经吸收或燃烧后达到排放标准方可排放。石化行业中,各种化学介质有成千上万种,在采用蒸馏手段分离这些化学介质时,操作条件也各不相同,按操作压力可分为加压[>0.1MPa(G)]蒸馏、常压蒸馏[0~0.1MPa(G)]、减压(负压或真空)蒸馏[-0.1~0MPa(G)]。石化蒸馏过程中,取热介质一般采用循环水冷却,循环水温度大多为20~40℃。石化原料中有些较轻的热敏物料被分离时,常常采用常压蒸馏或减压蒸馏,产品冷却后温度为40℃以下。而常压蒸馏塔回流罐氮封装置及减压蒸馏中真空泵产生的不凝气,

常规处理模式上大多采取用吸收塔吸收排放气体中部分组分,含少量有机组分的气体进入焚烧炉燃烧,达到排放要求后,向大气排放。焚烧炉是明火设备,需单独成区布置,且需向焚烧炉补充燃料气,焚烧炉内设置取热设施,固定资产投资大,占地大。

采用液环机组可将经过吸收后的不凝气增压后送至火炬系统进行燃烧处理,也可达到环保要求。以下以某裂解C5分离装置为例,介绍液环泵机组的这种特殊应用模式。

(1)某10万t/a裂解C5分离装置以乙烯裂解装置副产品混合C5为原料,原料中以各种不饱和C5组分为主,同时含有约3%C4、5%C6、3%C10、0.8%C11、其中C4中含有1,3-丁二烯易聚合组分,C5中含有异戊二烯、间戊二烯、环戊二烯易聚合组分,C10中含有异戊二烯与间戊二烯的共聚体、异戊二烯与环戊二烯共聚体、异戊二烯二聚体、环戊二烯二聚体。

(2)C5原料分离顺序设置为:C4、C5初分塔、第1段二聚反应器、第1脱重塔、异戊二烯塔、第2段二聚反应器、第2脱重塔、间戊二烯塔、脱双环戊二烯塔、双环戊二烯脱重塔。C4、C5初分塔操作压力0.1~0.2MPa(G),第1脱重塔、异戊二烯塔、第2脱重塔、间戊二烯塔,常压操作,脱双环戊二烯塔操作压力-0.6~-0.7MPa(G),双环戊二烯脱重塔操作压力-0.95~-0.9MPa(G)。C4、C5塔顶回流罐不凝气可直排火炬,而4个常压塔则需要氮封定压,氮封后的排放气需后处理,2个负压塔真空机组排放气也需后处理。

在这套裂解C5分离装置中采用液环泵机组将吸收后的排放气增压后,经过除水除油输送至火炬系统燃烧处理,来代替焚烧炉,较好地解决了低压排放气的处理问题。

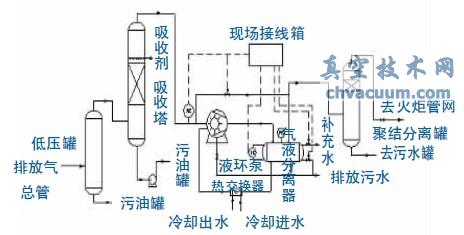

(3)工艺流程如图1所示。

图1 排放气处理工艺流程

各常压塔回流罐及真空蒸馏塔真空机组排放气经低压罐集中分离出携带液体后,经管线去吸收塔吸收排放气中有机组分,吸收塔的吸收剂来自双环戊二烯脱重塔塔底重组分,富吸收液部分掺入原料中。含少量有机组分的排放气进入液环机组,增压后经气液分离罐(具有聚结功能),气体经火炬管线进入火炬燃烧后排放。

设备配置:低压罐[ф800×1600操作温度<40℃,操作压力为1~5kPa(G)];吸收塔Φ1000×2000,操作温度<40℃,操作压力为1~5kPa(G);真空机组[流量为1.0~2.0Nm3/min,吸入压力为1~5kPa(G),出口压力为150kPa(G),补水量为1.0~2.0m3/h];液环泵(CBA2101-2BD2);电机(YB160M-4-44kW-dⅡBT4-IP54);换热器(BCY-526,换热面积为5.2m2);卧式气液分离器ф400×1000出口聚结分离罐[ф800×1600,操作温度<40℃,操作压力为150kPa(G)]。

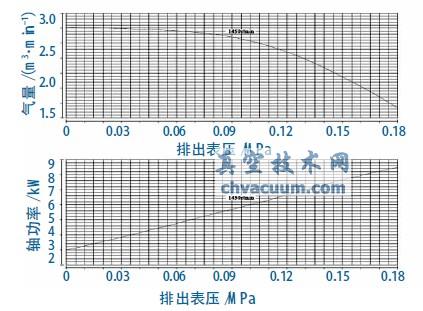

(4)液环泵性能曲线如图2所示。

图2 液环泵性能曲线

由图2可看出,该泵可确保排放气体输送至火炬系统[火炬系统水封罐水封高度为2m,即火炬系统操作压力为0.03~0.05MPa(G)]。由于液环机泵有液体参与循环及液体的冷却,使被压缩介质接近于等温压缩,使含有热敏介质的排放气在不发生聚合反应条件下被增压。从近5个月裂解C5分离装置的运行情况来看,该液环泵机组运行平稳,各塔压力波动小,冷却水消耗小,排放气经过气液分离后能够顺利入火炬系统。

具有热敏性介质的各蒸馏塔必须采用低压、常压及真空蒸馏,常压及真空蒸馏产生的排放气,采用吸收—液环泵增压—火炬燃烧不但可以满足国家及行业的安全、环保、职业卫生的规定,而且吸收塔、液环泵可以就近布置在装置内,具有设备投资省、管理费用小、不增加定员的特点,较好解决了热敏物料加工存在的排放气处理问题。

4、结语

液环泵机组在裂解C5分离装置上作为各塔稳定压力的措施理论上可行,几个月的运行情况也可说明吸收—液环泵增压—火炬燃烧技术解决了热敏物料分离上存在的排放气难以处理的问题。因此,该技术值得在类似装置上推广应用。