螺杆真空泵单头等螺距螺杆转子的一种动平衡简便算法

针对无油螺杆真空泵单头等螺距转子的动平衡计算问题,本文基于前期研究方法,在研究原理和计算模型不变的条件下,给出了一种既满足转子动平衡条件又简单易行的设计计算方法。在铸造转子毛坯时,直接在转子毛坯两端端面上,向内预留出螺旋体形状的去除质量平衡孔;两侧平衡孔的几何形状完全相同,其螺旋导程与螺杆转子的导程相同,其截面面积和形心位置则与螺杆转子端面型线的截面面积和形心位置具有简单的定量关系,文章给出了这一定量关系的计算式和数据图表,可供直接查阅。由于计算中没有涉及转子端面型线的具体形状和尺寸,因此适合于任意形状端面型线和导程的螺杆转子。

无油螺杆真空泵是一种具有广阔应用前景和巨大市场潜力的干式真空泵,以其抽速范围宽、结构简单紧凑、抽气腔元件无摩擦、寿命长、能耗低、无油污染等优点而得到生产和应用单位的重视。螺杆转子是螺杆真空泵中最关键的抽气部件,直接决定着泵的工作性能和使用寿命,其加工制造成本约占整个螺杆泵总成本近一半。螺杆转子的设计则是整个螺杆泵设计中的最关键技术之一。

目前国内生产与应用的无油螺杆真空泵,大多数采用单头等螺距螺杆转子。这种转子的共同特征是其端面型线的形心远离其回转轴线,转动时必然会产生质量不平衡。因此,在转子的设计阶段,就十分有必要对转子进行专门的动平衡设计计算,以尽量减小直至消除其不平衡量。然而,作为螺杆转子设计的技术诀窍之一,转子动平衡设计方法一直缺少公开发表的相关文献。目前,许多设计人员都是采用试凑法,通过试验计算得出满足动平衡要求的设计方案。真空技术网(http://www.chvacuum.com/)认为这种方法不仅计算繁琐,工作量大,且不易得到高精度的结果,已不能满足越来越多型号转子的设计要求。

本文作者曾对单头等螺距螺杆转子的动平衡开展专门研究,以铸造转子为例,提出了一种设计计算方法,并得到了转子动平衡的优化目标函数。但由于所得到的计算公式为隐函数形式,计算方法繁琐且要求设计人员熟练掌握相关的高级计算工具,因此不便于工程设计人员借鉴采用。针对这一问题,本文对前期研究结果做进一步简化,得出一种简单易行的结构方案和计算方法,以满足国内螺杆转子动平衡设计的实际工程需要。

1、原理

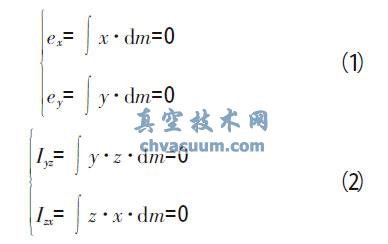

依据转子动力学原理,转子可分为刚性转子和柔性转子。螺杆真空泵所使用的螺杆转子,通常因其转轴较粗、刚性好、转子体径向尺寸小、转子的弹性变形小、转速低,工作转速远低于其一阶弯曲临界转速,因此可以看做是刚性转子。刚性转子的动平衡设计以消除支承动反力为目的,包括静力平衡和旋转动力平衡二个方面。静平衡要求回转体的整体质心处于回转轴之上,从而保证转动过程中的附加离心惯性力为零;动平衡则要求回转体对垂直于回转轴的二坐标轴的惯性积为零,从而保证转动过程中的旋转惯性力偶为零。实际上,当刚性转子能够满足动力平衡条件时,自然地就首先满足了静力平衡条件。二者的数学表达形式分别为:

式中,ex 和ey 分别对应为转子在x 轴和y 轴方向的质心坐标;Iyz 和Izx 分别为转子对y-z 轴和z-x 轴的惯性积;坐标系的z 轴沿转子的回转轴线,所有积分都是对转子体的全部质量m 进行。关于转子动平衡设计计算方法,更为众人所熟知的还有如文献[5]那样直接计算转子的质心坐标和分解在转子两侧端面上的质径积,当各个值同时为零时,则满足动平衡条件。

2、方法

实现转子动平衡的最常用方法之一是质量补偿法。对于一个尚不满足动平衡条件的回转体,通过在其合适位置处增补或去除适当的质量,从而改变其质量的空间分布状态,就可以使其满足动平衡条件。对于螺杆转子,由于需要保证主、从转子间以及与泵体定子之间的无接触连续啮合,只能采用质量去除法而不宜采用增补法。一般的变螺距螺杆转子,可以通过单纯去除转子吸气端齿牙上不啮合处的无效质量,既可以达到转子完全动平衡的效果;而对于单头等螺距螺杆转子,则必须同时在转子两端的合适位置去除质量,才能实现转子的完全动平衡。

根据加工工艺方法的不同,无油螺杆真空泵使用的单头等螺距螺杆转子的动平衡加工方法有两种形式。对于采用铸造工艺制作毛坯的转子,可以在铸造毛坯的过程中,直接在转子体两端侧面向内铸造出去除质量动平衡孔,如图1(a)所示;对于纯粹由机械刀具加工制作的转子,则只能在转子两端的齿顶面上加工出一系列小的去除质量动平衡孔,如图1(b)所示。

图1 单头等螺距螺杆转子的二种动平衡加工方法

在转子设计阶段需要完成的动平衡设计工作,就是准确地设计计算出这些动平衡孔的形状大小与布置位置,使之能够保证加工后的转子满足动平衡要求,从而指导后续的转子毛坯铸造模型的制作或动平衡孔的钻铣加工。本文给出的,就是确定铸造转子两端侧面动平衡孔的几何尺寸与位置的一种简便计算方法。

分析一个端面型线保持不变的任意长度的单头等螺距螺杆转子,可以发现其两侧端面具有结构对称性,因此,本文提出:一个转子在两端侧面上的动平衡孔可以采用完全相同的几何形状。具体做法是:在转子一侧端面的端面型线所包围的区域内,划定一个具有合适面积和形心位置的几何图形作为动平衡孔的端面形状,注意保证动平衡孔的边界与型线边界保持必要的距离以满足铸造要求。以此动平衡孔图形为基础,沿转子轴线做等螺距螺旋展开,其螺旋导程与转子型线的螺旋导程相同,展开至合适的螺旋角度(或达到合适的挖空深度)时,即形成转子动平衡孔的几何体形状。由于动平衡孔的螺旋导程与转子型线的螺旋导程相同,因此在转子轴向挖空深度范围内的任一横截剖面上,动平衡孔图形与转子型线之间的相对位置始终不变。同样,在转子的另一侧端面上,在转子型线的同样相对位置处,开设同样形状的动平衡孔。本文下面的工作,就是计算确定能够满足转子动平衡条件的动平衡孔的形状与位置尺寸参数。

7、结论

本文给出了一种适用于端面型线保持不变的单头等螺距螺杆转子的、简便的螺杆转子动平衡设计方法,其要点是:在铸造转子毛坯时,直接在转子毛坯两端端面上,向内预留出螺旋体形状的动平衡孔;两侧平衡孔的几何形状完全相同,其螺旋导程与螺杆转子的导程相同,其截面面积和形心位置则与螺杆转子端面型线的截面面积和形心位置具有简单的定量关系,文中给出了这一定量关系的计算式和数据图表,可供直接查阅。由于计算中没有涉及转子端面型线的具体形状和尺寸,因此适合于任意形状端面型线和导程的螺杆转子。