涡轮分子泵优缺点的数据分析

1、优点

由于涡轮分子泵在某些方面,要比低温泵、离子泵和扩散泵表现得更优越。故在一般情况下,多选用涡轮分子泵。它的优点有:

(1)清洁,无油蒸汽返流

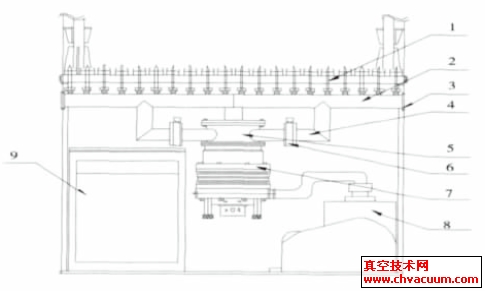

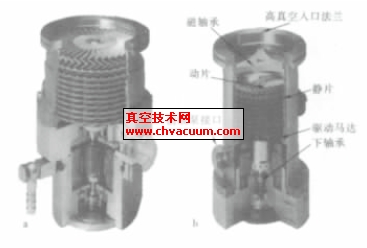

涡轮分子泵可不用任何阱,按操作规程工作,就能为被抽容器提供一个极为清洁的真空环境,且不含有任何碳氢化合物。由于现代的涡轮分子泵除大泵外很少用油润滑的了,对于小泵多用油脂润滑轴承,也有用空气轴承的,但磁悬浮轴承用得较多。近几年来也有不少干式前级泵出现,使涡轮分子泵系统不存在油蒸汽返流,使它真正成为一种清洁的干式高真空泵(如图4)。

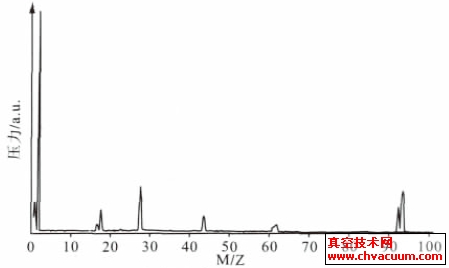

极限压力为2×10-7 Pa

图4 涡轮分子泵典型的残余气体的频谱图

图4 表明涡轮分子泵系统中不含有碳氢化合物,曲线上17 和18 为OH+ 和H2O+。

(2)使用方便

在许多应用中,涡轮分子泵可不用高真空阀门或粗真空阀。只是简单地一按电钮,泵便能开始工作。从大气压力可降至极限压力。这种系统可以通过涡轮分子泵进行粗抽,可一直加速到工作速度为止。这样就可以不用阀门、管道、阱、阀门控制器等真空元件。同时也消除了这些元件所带来的故障。因此涡轮分子泵系统所占的空间小,而且涡轮分子泵的安装方向不受限制,可在任意方向安装(用油润滑的泵除外,它只能在垂直±5°范围内工作)。这个特点,可用于安装位置受限制的地方。

(3)气体输送能力强

大多数涡轮分子泵对于输送轻气体(如氢、氦)的能力很强。因而它非常适于超高真空下的工艺操作。对于那些富氢的工艺过程,氦质谱检漏仪等场合均可得到应用。有专门设计用于抽除腐蚀性气体的涡轮分子泵,适用于刻蚀、反应离子刻蚀,离子束加工,低压化学气相沉积,外延及离子注入等工艺操作。在这些工艺过程中,抽除的气体会对低温泵、离子泵、扩散泵油等有腐蚀作用。甚至也会破坏标准的未加保护的涡轮分子泵。由于涡轮分子泵属于传输型泵,被抽气体可穿膛而过,不在泵内积存。因而它适于气体负荷高的工艺过程。如溅射、刻蚀等。

(4)适于超高真空应用

一台密封和除气良好的涡轮分子泵,配以性能良好的双级旋片泵(或同样性能的干式前级泵),其极限真空度一般可达到10- 9~10- 10Torr(即133.3~13.33 nPa)之间。若一台涡轮分子泵再串一台涡轮分子泵,用金属密封并除气良好的泵,一般其极限压力在1×10- 10~1×10-11 Torr (即13.33~1.333 nPa)之间。而且不像低温泵或离子泵那样,涡轮分子泵在超高真空条件下能满抽速运转。这些性能再加上它有良好的清洁性(测不到碳氢化合物),显然用户会选择涡轮分子泵用于高分辨率质谱仪,分子束外延设备及超高真空分析仪器等设备上的。

(5)高压力下性能良好

有些涡轮分子泵的入口压力可在10-1~10-3 Torr(即13.33 Pa~133.3 mPa)之间运行。在这个压力范围内,离子泵不能应用,对于低温泵需要节流抽速或经常再生,对扩散泵的工作也会变得不稳定。

(6)循环的时间短

多数涡轮分子泵,尤其小一些的,要达到正常的运行速度的时间,一般需要1~3 min。对于不同品种和型号的泵有所不同。并且能立即关闭,并可暴露大气。这种快速循环特性在样品输入系统中很有用,尤其对手提式氦检漏仪有用。

(7)正常使用时间长

在某些应用中,涡轮分子泵的正常使用时间要比其它泵优越。因为在重气体负荷和阀门漏气的情况下,会引起低温泵经常不定时的再生或离子泵经常修复,而涡轮分子泵使用还能消除因泵油对真空室的污染。

2、缺点

任何真空泵都有不足之处,涡轮分子泵也不例外。下面介绍它存在的一些缺点。

(1) 设备费用高

在抽速大于1000 L/s 的涡轮分子泵要比扩散泵和低温泵的设备投资大。然而涡轮分子泵在由于工艺气体或其它原因而不能使用扩散泵和低温泵的特殊场合下它是很好用的。若与小型或中型扩散泵相比,小涡轮分子泵是相当贵的。然而考虑到扩散泵系统需要阀门、挡板、阱、阀门控制器和管道等,总的花费来计算,二者的差别也就不大了,在某些情况下,涡轮分子泵还是便宜的选择。

(2) 对颗粒物或沉积物敏感

若物体(螺钉、玻璃碎片、灯丝或硅片)落入正在运转的涡轮分子泵中,涡轮会遭到损坏,往往需返回制造厂进行维修。一旦出事故损坏就是严重的,不会有几件回用的。重修、更换零件是很贵的。为了工作安全起见,在泵入口处装上细孔眼的过滤网,以保护泵的正常运转。这种措施对泵的有效抽速损失较大。敷在叶片上厚的沉积物,会造成对叶片的磨损和通道堵塞,也会影响转子的不平衡。如果一些粒子进入轴承,造成磨损,能降低泵的工作寿命。因此在某些应用中,安装保护措施是必要的。

(3) 噪音与振动

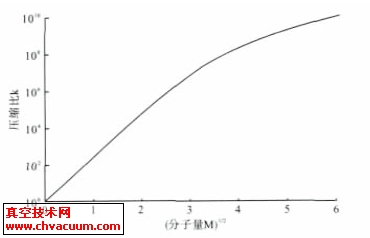

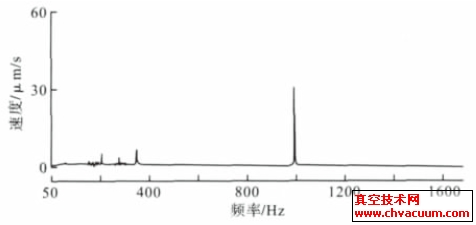

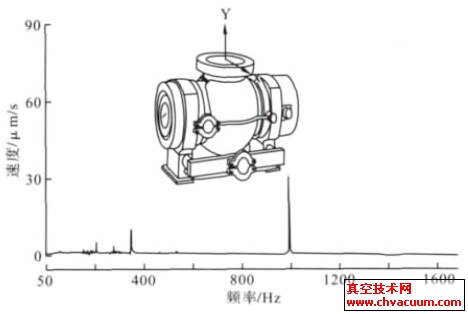

从使用经验来看,泵会出现振动和噪音问题,多半是轴承损坏和平衡性差所出现的问题。在正常的工作中,泵处于平静的状态,最大振幅在0.1~0.001 μm(即100~1 nm)之间,在某些精密设备上得到应用。而测不出易觉察的振动如图5 所示。对涡轮分子泵(巴尔蔡司公司生产的330型涡轮分子泵)进行频谱分析。振动速度V 的单位为μm/s,频率的单位为Hz,计算振幅可用公式:d=V/2πf,式中d 为振幅μm,f 为频率Hz,产生的最大振幅<0.005 μm(<5 nm)如此小的振动,涡轮分子泵运转很平稳,噪音很小,对某些特殊应用也是问题。

图5 涡轮分子泵的振动速度与频率的关系

(4) 破碎问题

有些用户由于害怕转子叶片破碎而不敢使用涡轮分子泵,破碎是在泵正常运转时,叶轮突然遭到吸入异物或轴承磨损而出现破碎的。通常要有保护措施,如在入口处加过滤网,破碎通常是可以避免的。

(5) 暴露大气易引起事故

任何高真空泵在运转期间都会碰到这种事故。如规管破裂,入口处管道、阀门、密封出现问题,都可能突然使真空泵入口暴露在大气压之下。不同型号的涡轮分子泵,耐大气压冲击的能力是不同的。有些泵会因叶片共振弯曲相碰而损坏,但也有些泵受大气冲击而不损坏。最好的办法是厂家通过试验得出结果。扩散泵和低温泵在工作中遇到这种突然事故也比较麻烦,比涡轮分子泵的抵抗能力差,如扩散泵油被氧化会迅速污染真空室,低温泵要求再生等。

要想涡轮分子泵有较长的工作寿命和最佳的运转性能,用户一定要按操作规程和使用步骤进行,将在下面将详细讨论这些问题。