湿式罗茨真空泵特征性能研究

本文论述了能效比高、节能效果显著的湿式罗茨真空泵的工作和结构特点,对新制订的“湿式罗茨真空泵”标准的各项基本参数进行了讨论和分析,提出了消声型气水分离器,它既能消声又起气水分离作用,消声量达20~30 dB(A)。

湿式罗茨真空泵属于直排大气的罗茨泵,它的特点是工作中向泵腔内注入少量的液体,一方面起冷却作用,更重要的是起液封作用,提高了泵的容积效率,因此被称之为湿式罗茨泵。由于具有结构简单、抽气性能良好、节能效果显著等优异特点,湿式罗茨真空泵不但在国外早已广泛应用,国内也已得到普遍应用,并且使用范围和市场需求量在进一步扩大。

1、概述

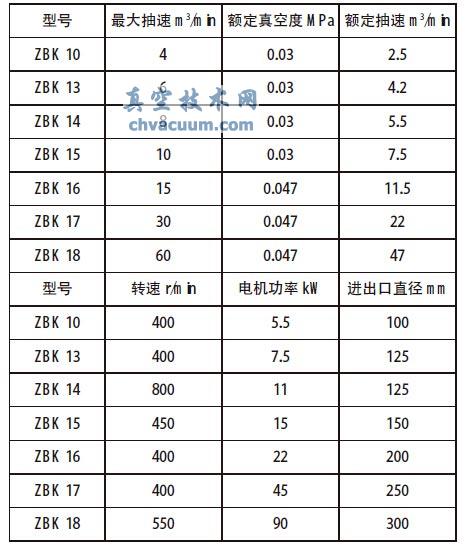

多年来由于没有统一的湿式罗茨泵标准,不同行业、不同企业各行其是,产品规格品种繁多,性能要求高低不一,考核指标不够完整,既影响了产品质量的提高,又给用户的选用和使用带来许多麻烦。原轻工部有一个QB/T 1444-1992“轻工专用两叶罗茨真空泵”标准,它的基本参数如表1 所示。

表1 基本参数(QB/T 1444-1992)

可以看出,上述标准毕竟已有些20 多年没有修订过,各项性能指标也已比较陈旧,尤其是转速特别低,一些泵的配用功率也与实际功耗有一定距离,更重要是缺少考核泵的结构强度和运转可靠性的关键指标,定义也不够明确。如“额定真空度”,不知是基础压力还是允许使用压力或是推荐使用压力;“额定抽速”是指什么抽速,是泵必须达到的抽速,还是什么入口压力下的抽速;转速也太低,只有400~800 r/min,因此真空技术网(http://www.chvacuum.com/)认为泵的体积也必然比较庞大。

为了改变这种状态,我们认真研究了国外有关公司湿式罗茨泵的各种资料,对相关样机进行了试验和对比,结合国内具体情况,起草了“湿式罗茨真空泵”标准,规定了泵的特征性能指标,以规范泵的设计和制造,统一技术参数和检验规则,为生产、质量监督、成果鉴定和产品选型提供有效依据。该标准已经标准会议审查通过。

2、湿式罗茨真空泵的结构型式和基本参数

湿式罗茨真空泵的结构型式是泵内装有两个同步反向旋转的叶形转子,转子间、转子与泵壳内壁间有细小间隙而互不接触、泵入口充入少量封水的一种变容真空泵。转子可以是二叶或三叶型,叶形可以是直叶或者是斜叶。泵的基本参数如表2所示。

表2 湿式罗茨真空泵的基本参数

湿式罗茨真空泵的转速总的趋向是向高速发展,因此不宜作过多的限制,这也有利于将泵的转速作适当的提高或降低,以增加抽速的挡次,满足用户的需要,国内外生产厂商几乎都采用这种方法。

3、湿式罗茨真空泵的使用压力范围

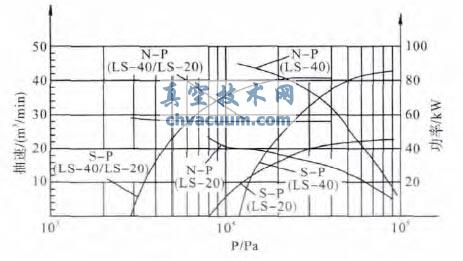

推荐的使用压力范围的原则是:在节能的前提下,湿式罗茨泵可以长期和正常工作的压力范围。在这个压力范围内抽速曲线平缓,并达到了泵的最大抽速区域,同时功率消耗合理,运转平稳可靠(见图1)。

图1 抽速—入口压力、功率—入口压力曲线

单台湿式罗茨泵的推荐使用压力范围为4×104~1×105 Pa,二台湿式罗茨泵串联时的推荐使用压力范围为4×103~4×104 Pa,也可以将三台湿式罗茨泵串联使用,但这种情况不多。这样可充分发挥泵的抽速,而且把功率限制在合适的范围内。从图1 上可以明显看出,湿式罗茨泵双级串联具有抽速范围广,节能效果显著的优势,虽然一次性投资大一些,但从节能的观点出发,在很短的时间内又能及时收回投资,是一种很好的配置方案。

4、湿式罗茨真空泵的最大抽速与规定压力(4×104Pa)下的抽速

在最大抽速与规定压力(4×104 Pa)下的抽速决定以后,就规定了抽速曲线的走向,也就基本上决定了泵的抽气性能。这一点非常重要,不但是考核泵质量的重要指标,也为用户和设计人员对泵的选型提供了可靠的依据。抽速是湿式罗茨泵主要的特征性能指标之一,它取决于泵相对转动零部件之间的间隙和转速。要保证泵的抽气性能,首先要控制好转子与转子之间、转子与泵体之间、转子与侧盖之间的间隙。转子与转子之间的间隙取决于转子型线的设计,它要保证转子与转子的啮合过程中间隙均匀一致。由于湿式罗茨泵有封水进行冷却,因此在保证泵的运转可靠性和有利于粉尘排放的条件下,间隙以取小为好。转速在保证结构强度和控制水力损失的基础上应适当提高。

早期湿式罗茨泵的转子是二叶的,现在普遍都采用三叶转子,三叶的设计,在转子与泵体之间始终有二叶与泵体之间组成一个密封腔,能有效减少返流,提高泵的抽气效率。

5、湿式罗茨真空泵的最大容许压差

最大容许压差原称最大允许压差,据查,允许是答应、认可的意思,容许是许可的意思,所以过去使用最大允许压差一词不是最恰当,应更正为最大容许压差。最大容许压差是湿式罗茨泵最重要的特征性能指标之一,是衡量湿式罗茨泵能否在最大消耗功率和高温的条件下无故障运转的重要指标,也就是在最大消耗功率的运行条件下考核泵的转子、转子轴、轴承和传动齿轮的强度,考核转子、传动齿轮与转子轴之间联接的可靠性;在高温下考验罗茨泵转子与转子之间、转子与泵体之间、转子与侧盖之间的间隙能否保证正常运转,这一点在湿式罗茨泵中,由于有液体(封水)冷却,即使被抽气体温度较高,也可以通过加大封水量来降低泵温,故不必过多考虑。

湿式罗茨泵的最大容许压差的试验由于不需要考虑热膨胀的因素,而只是对结构强度和各零部件之间的联接可靠性作考核,所以在标准中规定试验时连续运转的时间为0.5 h。最大容许压差虽然是最重要的特征性能指标之一,但它主要是作考核泵的质量之用,短时间可以使用,但不推荐长期使用。因为此时泵的消耗功率还是偏大,不利于节能。

通常罗茨泵都有一个基础压力(旧称极限压力),本标准没有规定湿式罗茨泵的基础压力,因为基础压力对用户没有实用意义,同时泵在基础压力运转时消耗功率急剧增加,几乎接近正常工作时的一倍,所以无论从节能降耗或者结构强度的角度出发,都不容许泵在基础压力下长期、连续工作。

6、湿式罗茨真空泵的噪声

噪声也是湿式罗茨泵重要的特征性能指标之一,由于湿式罗茨泵不容许在基础压力下运行,因此噪声的测量应该在推荐使用的压力范围内进行,本标准规定在4×104 Pa 入口压力下测量泵(配带消声器)的噪声。

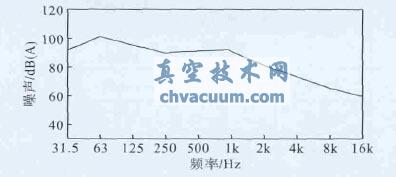

湿式罗茨泵的噪声很大,基础压力下高达110~140 dB(A),在4×104 Pa 时也有90~100 dB(A),并以中、低频为主(见图2),不配带消声器,人们难以承受,因此湿式罗茨泵都配置消声器。

图2 LS—40 噪声频谱图(4×104 Pa 时)

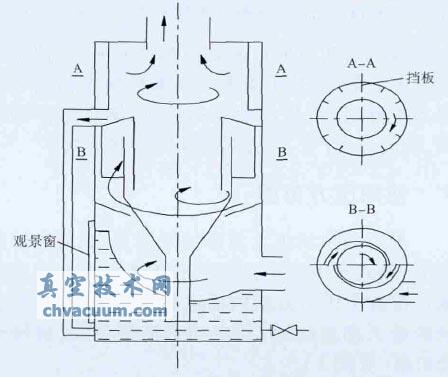

由于湿式罗茨泵排出的气体中含有少量的水,所以普通的消声器都无法使用,对于此种特殊工况,我们设计了消声型气水分离器,结构如图3 所示。

图3 消声型气水分离器

它的消声和气水分离原理如下:携带少量水的气体从圆周方向进入消声型气水分离器后,带动分离器底部的水一起旋转,在旋转中气体与水发生剧烈碰撞,进行能量交换和气水分离,一部分声能转化为热能被水带走,在继续旋转向上并与挡板撞击的过程中声能进一步损失并转化为热能,气水也进一步分离,从而达到了消声和气水分离的目的。

消声型气水分离器的消声效果非常显著,对基础压力下湿式罗茨泵噪声的消声量可达30 dB(A) 左右,对4×104 Pa 压力下噪声消声量可达15~20 dB(A)。

三叶转子与二叶转子相比,三叶设计能有效减少返流气体对转子的冲击,既减少能耗又降低噪声,一般能降低4~5 dB(A)。转子的叶形有直叶和斜叶二种,斜叶更有利于噪声的降低。

7、湿式罗茨真空泵的配用功率

标准中推荐配用功率主要是在保证满足在“推荐使用压力范围内”的功耗需要,並留有一定余量的原则基础上选定的,同时也参照有关资料作了相关的试验验证。在结构强度容许的情况下,低于这个压力范围工作也未尝不可,但消耗功率将剧增,配套电机功率应根据具体使用情况来选择。但我们不希望出现这种情况,如有需要,可采用双级串联的方法解决。

8、湿式罗茨真空泵的封水量

泵的封水,它的主要作用是密封和冷却,另外还带来一个很大的优点,可以冲刷掉工作气体中的粉尘和粘连物质,以免它们粘附在转子上。封水量过小,影响水封和冷却,将导致泵发热和抽气性能下降,也难以发挥封水的冲刷作用;封水量过大,则增加压缩功和水力损失,使泵的功耗急剧增加。我们曾做过一次试验,将LS-12 的封水量从规定的10 L/min 提高到42 L/min,最大消耗功率从18.5 kW 急剧增加到36.1 kW。表2中规定的封水量是参照有关资料和试验确定的,如无必要,应将封水量控制在规定的范围内。通常用水作封水,也可以用被抽气体的冷凝液或与被抽气体相溶、不发生反应的液体作封水。

9、湿式罗茨真空泵的应用

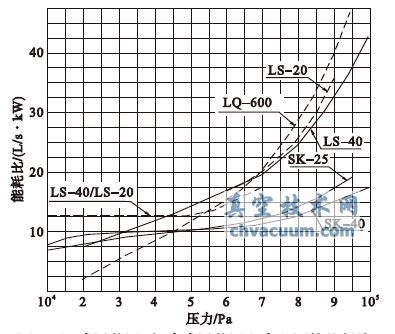

湿式罗茨泵的使用范围大致与水环式真空泵和气冷式真空泵相同,它与水环式真空泵相比较,它的能效比L/(s·kW)高、节能效果显著,而且耗水量仅为水环泵的1/6;而与气冷式罗茨真空泵相比,它可省略冷凝器和消声器,而以结构简单而又独特的消声型气水分离器取代。湿式罗茨真空泵还可以串联使用,以提高真空度和抽气效率,扩大工作范围,降低功耗(见图4)。

图4 湿式罗茨泵、气冷式罗茨泵和水环泵的能耗比

对粉尘的处理是真空行业中最困难的问题,但对湿式罗茨泵而言却是轻而易举的事,气体中所含的粉尘会随着从泵口进入的水顺利喷出泵外,因此湿式罗茨泵最适合处理粉尘。湿式罗茨泵可广泛应用于气力输送、废水处理、轻纺和造纸中的脱水、排烟脱硫、煤矿瓦斯排除、粉体输送、海水淡化、集尘装置、真空保装、环境湿度之调节以及气体之吸引、循环、移送和加压等。