真空泵叶片断裂失效分析

通过对真空泵叶片进行宏观形貌分析、扫描电镜分析和金相分析,同时进行了材料化学成分和拉伸力学性能测试,综合讨论得出真空泵叶片断裂原因:由于材料的铸造缺陷导致真空泵叶片疲劳断裂。

1、前言

某厂液环式真空泵的叶片在服役过程中发生了断裂失效。泵的叶轮是一偏心叶轮,介质主要为硅油和氮气,材料为CF8M( 美国标准中的一种不锈钢) 。真空供液泵吸入口额定功率为78kW,转速为735r /min。真空泵服役一年时发生断裂失效,断裂前无异常振动。鉴于国内类似失效情况时有发生,为弄清其失效机理,故对其进行失效分析。

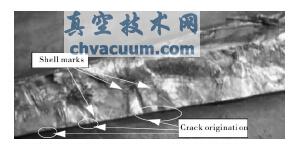

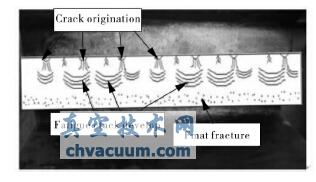

该失效偏心叶轮其中一只叶片从根部发生断裂,而这只叶片断裂后在叶轮的小半径处被卡住,将与它相邻的3 个叶片冲击变形,如图1 所示。图2 为叶片的断口形貌,可以发现,叶片断口凸凹不平,但局部区域有比较光滑的断口。从断口上可以看到贝壳纹和很多放射状的条纹,说明断裂形式为疲劳断裂,这些放射状条纹的集中点就是疲劳裂纹的起源点。从图还可以看出该叶片断裂是多点起裂的。结构在循环载荷下发生疲劳失效总是与结构上的或材料内部的应力集中有关。真空技术网(http://www.chvacuum.com/)认为失效分析的重点是对这些裂纹起源点进行分析,看是否有原始缺陷,从而判断裂纹的起裂原因。

图1 失效叶轮

图2 叶片断口形貌

2、原因分析

2.1、断口扫描电镜分析

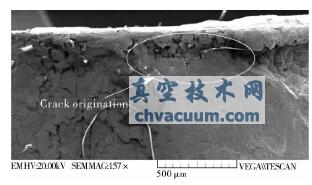

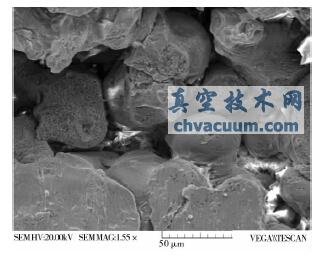

图3 为叶片断口上某一起裂点SEM 形貌,SEM 显示起裂处为高温熔化形成的球状形貌,是典型的铸造疏松特征,图4 为其放大图。图5 为裂纹扩展区的疲劳辉纹。铸造疏松引起应力集中,成为起裂点,在循环载荷作用下发生疲劳失效,可以推断此处是铸造疏松导致的疲劳开裂。

图3 起裂点SEM 形貌

图4 铸造疏松

图5 裂纹扩展区的疲劳辉纹

2.2、断裂叶片上裂纹研究

为了证实叶片是由于铸造缺陷而引起的断裂,现取断裂叶片进行分析。

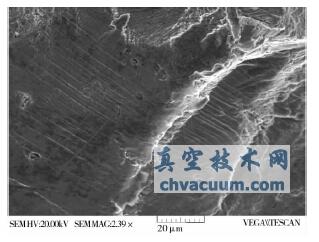

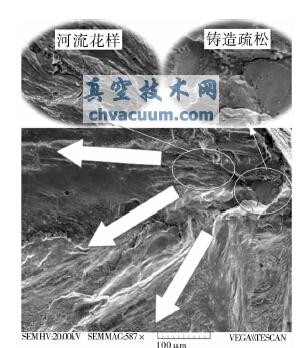

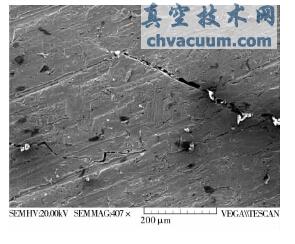

首先采用着色探伤方法对叶片表面裂纹进行探测。从中选取一条裂纹,从中剖开,一组做剖面金相观察,一组把裂纹掰开,做扫描电镜观察其断口形貌。从扫描电镜( 如图6) 中可以看出,裂纹不是在叶片表面起源的,是在内部某个出现铸造疏松的位置,之后裂纹经疲劳扩展,扩展区有河流花样的解理台阶。说明此处也是由于铸造缺陷而引起的疲劳裂纹。从叶片上切取一块试样对表面做扫描电镜,如图7 所示,表面有许多微裂纹。

图6 起裂区

图7 叶片试样微裂纹

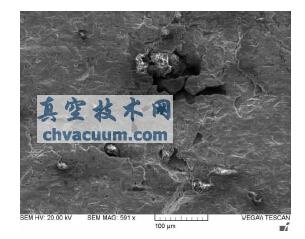

扫描电镜除了观察到叶片受力面上微裂纹外,还发现了由于铸造缺陷而形成的疏松,这些地方也可能会扩展为裂纹,如图8 所示。对试样的另一表面做扫描电镜,同样发现了铸造疏松。说明叶片表面和内部都有铸造疏松,这些铸造疏松缺陷都是应力集中点,都可能是裂纹起源点。

图8 铸造疏松

2.3、金相观察

图9 为裂纹的金相显微形貌,未发现组织缺陷。

图9 裂纹金相照片( x100)

2.4、材料化学成分和力学性能测试

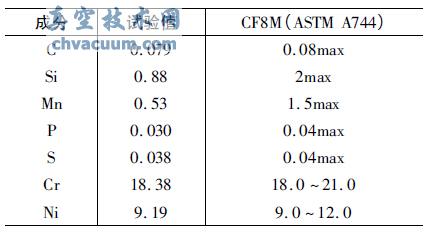

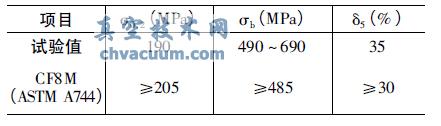

表1 为叶片的化学成分分析结果。符合ASTM A744 中CF8M 不锈钢的化学成分。

表1 化学成分分析结果( w%)

表2 为叶片拉伸力学性能测试结果,屈服强度低于ASTM A744 标准要求。

表2 拉伸测试结果

3、讨论

3.1、裂纹起裂

断口的宏观图片上可以看到有多个起裂点,由于断下来的叶片有过摩擦,多数起裂点被覆盖,未被覆盖的起裂点上观察到铸造疏松缺陷。在交变载荷作用下,铸造疏松成为应力集中点进而形成疲劳裂纹。

3.2、裂纹的扩展和瞬时断裂

裂纹扩展区有平行的疲劳辉纹,这是由于叶片受到交变载荷的作用,形成疲劳裂纹。当疲劳裂纹扩展到一定程度后,最后剩余的截面不足以承担外力作用而瞬时发生断裂。这部分断口从宏观上看是灰暗的。

3.3、叶片断裂过程

图10 所示为叶片断裂过程示意,首先在受力面根部存在的铸造疏松处产生多起疲劳裂纹,然后这些裂纹疲劳扩展并互相相连,最后瞬时断裂。

图10 叶片断裂示意

3.4、交变载荷来源

叶片的失效形式为疲劳开裂,疲劳开裂一定存在交变载荷。真空泵在气液两相介质中工作,必然受到气液两相对叶片的冲击作用,而叶片的交变载荷来源有:

(1) 当叶片转动进入到液相时候,液体对叶片有周期性的冲击作用;

(2) 当叶片在气相部分转动时候,气体的湍流对叶片产生冲击作用。

以上气相和液相对叶片的作用造成了叶片旋转的交变载荷条件,当叶片存在应力集中( 铸造疏松) 时便产生了疲劳开裂。

4、结语

叶片为CF8M 不锈钢铸件,断裂形式为多起源的疲劳断裂。叶片存在原始铸造疏松缺陷,铸造疏松处材料性能下降,在交变载荷作用下形成应力集中,产生疲劳裂纹。叶片的根部受力最大,裂纹疲劳扩展最快,所以叶片最后在根部断裂。因此,需要提高铸件的质量,避免铸造疏松等缺陷。