滑阀真空泵的油液冲击现象试验设备与装置

近年来,国内外真空界对真空泵的噪声指标要求越来越严格,为了有效地降低滑阀真空泵的噪声,人们进行了长期的研究工作。

60年代,文献指出:当泵入口处接近极限真空时,只有少量气体进入泵腔并被压缩,排气阀下的排气腔基本处于真空状态,这时泵油很快充满这一空间。由于排气阀片和阀片上方油的惯性,排气阀片不能及时打开,于是排气腔中压力瞬间增大到107Pa 以上,从而顶开排气阀片,形成很大的冲击与噪声。

70年代末,文献]则认为:泵在排气结束时,排气阀迅速关闭,此时运动到排气孔下方的滑阀转子把未排出的油液堵在排气孔内,其压力在1 个大气压左右。当滑阀转子转过排气孔时,被封堵的油液突然冲入刚形成的排气腔中而产生很大的冲击与噪声。

1990 年,文献中介绍:“高速油液冲击”是滑阀真空泵冲击噪声的主要激励源。在此基础上经过进一步的试验,发现了“油液冲击”的前移现象,由此揭示了“油液冲击”的形成过程以及其他冲击的产生原因,同时指出了降低滑阀泵噪声的有效途径。

试验设备与装置

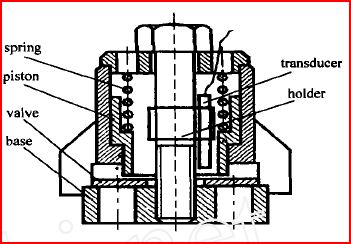

图1 排气阀结构及传感器的安装

试验样机、测试仪器及分析仪器等都同文献,不同的是,为监测排气阀片的运动状态及位置,在排气阀座中空位置安放了小型电涡流传感器(见图1) 。

试验结果

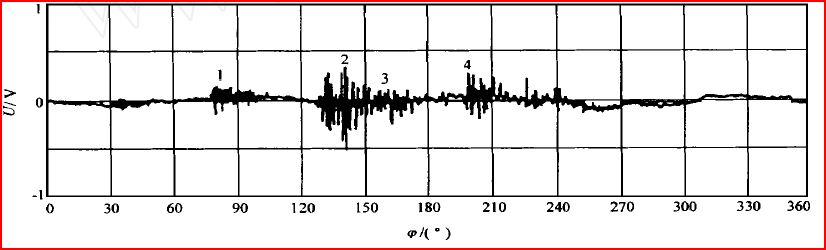

图2 是滑阀真空泵在抽气达到极限压力(615 ×10 - 1 Pa) 时,在排气口处测得的一个运动周期内的振动波形。图中横座标上的角度与图3 中滑阀转子运动位置转角φ相对应, 当转子在图3 中下死点位置时,转角φ= 0°。排气口位于图3 中A, B 两点之间。在图2 中的一个振动周期内,出现了四种主要冲

图2 排气口处振动波

击,依次用1 ,2 ,3 和4 标出。由监视排气阀片位置的电涡流传感器输出的信号可知:冲击1(φ≈80°) 是在阀片开启时形成的,它即是文献中所指的“油锤冲击”。从测试结果来看,这个冲击并不很大,这是由于质量为22 g 的阀片惯性很小、阀片上方油层较薄以及阀片与弹簧座之间留有1 mm 间隙等缘故,使得阀片较易打开而不会形成很大的冲击。

冲击2 最大,持续时间最长(φ= 126°~160°) ,其中最大值在φ= 141°处出现。它是激励噪声的重要因素,它的形成与变化将在后面一节讨论。

冲击3 是在滑阀转子运动到排气孔处(φ≈163°) 时出现的,它即是文献中所描述的“油锤冲击”。显然,这个冲击也不大。

在滑阀转子越过上死点后,出现了冲击4 (φ≈200°) 。对照图4所示的结构可看到,在滑阀转子运动到这一位置时,滑阀杆上的进气口把进气管道与刚刚形成的具有极低压力的吸气腔连通起来,从而产生冲击4 。

相关文章: