环境模拟器低温泵测试系统设计

大口径低温泵测试系统可为环模设备低温泵提供完整的性能参数。本文介绍了一种大口径、大抽速低温泵的测试系统,对各分系统结构功能进行了详细描述。其使用流量法和流导法两种方法提供在1×10-6 Pa 至10 Pa 范围内的抽速、预冷时间、极限真空度等参数的测量。此系统同时具有加热烘烤和可调节气体流量的功能。

随着环模设备容量的不断增大,真空系统对于大抽速、高真空、清洁无油的低温泵需求也越来越强,同时对于低温泵性能测试设备的要求也随之提高。本文介绍了一种国内最新的大口径低温泵测试系统,能完成氮气等气体抽速、低温泵预冷时间、低温泵极限真空度的测定,测试罩极限真空小于1×10-6 Pa,控制精度优于0.5%F.S。

1、低温泵测试系统的总体设计及测试原理

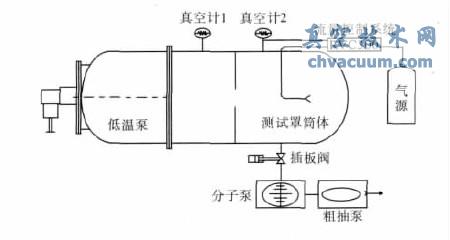

低温泵测试系统主要由测试罩、真空测量系统、真空获得系统、流量控制系统、加热系统、循环水系统、数据采集及控制系统等部分组成。其总体设计原理如图1 所示。

抽速测试方法分为两部分,流量法和标准流导法。流量法主要用来得到低真空下(>10-3 Pa)的抽速、测试低温泵的容许真空度和流量上限;流导法主要是利用分子流下的小孔流导来测试高真空下(<10-3 Pa)泵的抽速等性能参数。

图1 低温泵测试系统总体结构图

2、低温泵测试罩设计

2.1、罩体设计

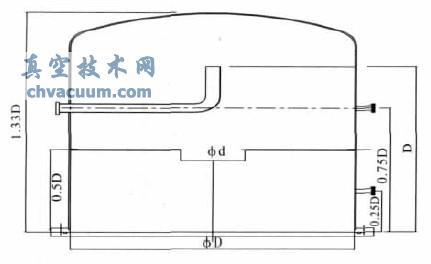

测试罩提供气体通导和测试空间,要求其放气量小,选用不锈钢材料;结合目前各种真空泵测试标准,计算出筒体的各尺寸(见图2)。

图2 低温泵测试罩基本尺寸图

筒体采用卧式结构,稳定性好的短圆筒型真空容器;筒体尾部采用蝶型封头结构。筒体分为大小两部分,大腔为第一级,接流量控制系统的输出弯管,Φd 的小孔为流导孔,小腔通过大法兰与低温泵连接,两个真空规法兰连接高精度全量程真空规,用来测量两腔真空度。大法兰和低温泵连接,采用氟橡胶密封圈密封,真空规采用刀口法兰密封,其他接口均采用氟橡胶方式密封。

下面从蒙特卡罗法传输几率上说明此设计尺寸的优点。

4、真空测量系统

真空测量范围要求为10-7 Pa~105 Pa,使用全量程真空规,分别测量低真空和高真空两部分。系统采用三个采样点检测:两个真空规测量大腔和小腔的真空度,安装位置为两腔轴线中间位置(见图2),原则上小腔侧真空规位置尽量靠近泵口,但考虑到真空度分布梯度,为了得到真空度均值,我们选择了中间位置。流量控制系统反馈信号测量规作为辅助规。

5、加热系统

加热系统用来对低温泵和测试罩进行烘烤放气,测试极限真空度,以及泵罩系统回温再生。系统采用筒体外部缠绕加热带和内部使用红外加热灯阵的方案。加热带主要对泵罩外壳加热,红外灯阵对低温泵内部障板加热;由于加热对象对温度范围和加热速度、精度要求不一样,所以加热带和红外灯阵的电控系统相互独立,分别闭环控制。

红外灯阵对低温泵内部障板加热烘烤,控温精度要求较高,通过贴片铂电阻采集障板温度,闭环反馈到一个单输入单输出0.1%F.S 级高精度控温仪,通过控温仪控制固态继电器通断,使红外灯阵交替开关,从而进行PID 调节控温。

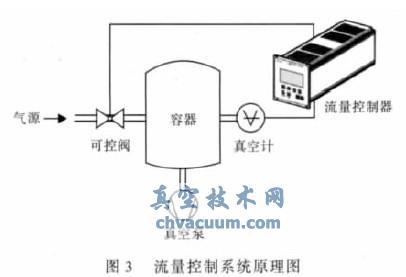

6、流量控制系统

流量控制系统原理图如图3 所示,闭环系统,压力模式下流量控制器通过反馈的真空度,控制阀门,从而调节进气量;流量模式下控制器和可控阀门组成控制系统,直接控制流量;整个流量系统控制精度为0.5%F.S。可控阀门要求节流口前后压差稳定在0.1 MPa 左右,因此在气源出口减压器低压端安装一个高精度气体压力传感器,精度10 Pa,用来监测入口压力,出口压力工况下为真空环境,近似认为压力为0 Pa。

7、实验数据

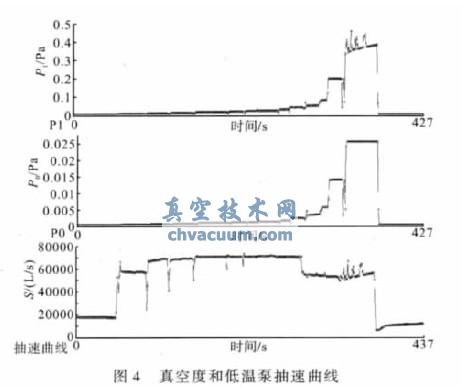

图4 是使用流导法测出的低温泵真空度-抽速曲线,P1、P2 分别是大腔和小腔真空度,从图中可以看到泵口真空度优于3×10-3 Pa 时抽速最大,达到70000 L·S-1。

在气体负载即P1 真空度达到3×10-2 Pa,接近低温泵工作极限时,泵抽速降低,只有58000 L·S-1 左右,与经典理论不符,我们分析可能是由于压力突然升高造成气体由分子流转化为粘滞流,造成压力梯度过大,真空规采集出现误差造成,或者是由于泵口压力升高传输几率变小的原因。综合来看低温泵对于干燥氮气的抽速在60000~70000 L·S-1,由于泵口压力是逐渐增大的,因此本抽速曲线也符合经典理论中的制冷机低温泵抽速特性曲线,同时图中也反映了试验中泵口的最高压力。抽速曲线中,抽速突然变化的部分是充气过程和泵口压力调节的反映。