大口径低温泵抽速性能研究

针对大口径大抽速低温泵的抽速性能进行了研究。由于我国对小于400 mm 的低温泵的抽速测试有规范,但是对1250 mm 大口径的低温泵还没有规范,因此类比电子行业标准低温泵总规范SJ/T11259-2001 中规定的抽速测试方法,提出了一种在真空系统中实际测量低温泵抽速的方法; 采用流量标定法获得低温泵在不同氮气流量下的压强和抽速,最后将抽速的理论值和试验值进行了比较分析。结果表明,低温泵在1 ~ 10 mL/min 小进气条件下的抽速为44441 ~53280 L/s,在大进气条件200 ~800 mL/min 时抽速为51393 ~59132 L/s,均小于低温泵的理论抽速60891 L/s。小流量进气条件下的实际抽速低于大流量下的实际抽速。并给出影响抽速的因素不仅与被抽气体物性参数、低温泵流导参数及冷凝板面积等自身参数有关还受到真空舱的体积、实际材料放气等因素的影响。

随着航天科技发展,尤其是当前空间推进技术的大力发展,航天器空间模拟试验对设备的要求逐步提高,高真空、超低温的测试环境是模拟试验的重要条件。低温泵是利用低温表面将气体冷凝和吸附而达到抽气目的的真空泵。其原理是使用低温介质将低温泵的冷凝板冷却到20 K 以下,此时,沸点温度高于冷凝面温度的气体就会大量凝固在冷凝板上,从而产生抽气效果。低温泵因其具有抽速大、真空度高、清洁无污染等优点,已成为航天领域试验真空舱的主抽泵。

另外在其他特殊领域也有应用报道,文献给出了美国、德国、日本等国家的高真空设备的系统构成,其中低温泵是不可缺少的泵组系统。在进行火箭发动机性能试验时,为了真实模拟宇宙空间环境,需要发动机工作时真空舱处于高真空状态,此时低温泵对气体的抽速性能是决定试验成败的关键参数。

中华人民共和国电子行业标准中的制冷机低温泵总规范中对泵口直径小于等于400 mm 的低温泵有规定: 当低温泵装有标准罩并按规定条件工作时,从试验罩流过的气体流量与在试验罩上指定位置测得的平衡压强之比,称为泵的实际抽速。但是对1250 mm 的大口径低温泵的抽速测试没有相应标准。低温泵的理论抽速需要进行试验验证,而应用到实际真空系统中的抽速性能更受关注,据报道张涤新等对500 mm 的低温泵的性能做了测试。本文将低温泵在实际应用的真空系统中测得的抽速定义为低温泵的实际抽速,因为系统漏率和材料放气等影响,实际抽速可以更有效指导真空系统的工程设计,为选择经济实用的配泵方案和制订低温泵的运行方案提供参考依据,所以真空技术网(http://www.chvacuum.com/)认为进行大口径低温泵抽速的研究尤显重要。

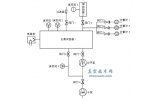

本文在总结给出低温泵抽速的理论计算公式基础上,介绍了实际真空系统的构成及低温泵在实际真空系统中抽速的测量方法。对比低温泵的理论抽速,对实际抽速测试试验的测量结果进行比较分析,为设计低温泵真空系统时提供数据和理论参考。

1、低温泵理论抽速计算方法

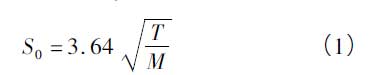

本章所研究的低温泵泵口直径为1250 mm,标称抽速为60000 L /s,自身极限压强小于10-7 Pa,为大口径大抽速真空泵。低温泵由泵壳、一级屏蔽板、二级冷凝板、气液分离器和冷头五部分组成。一级屏蔽板由液氮来进行冷却,温度最低可达到80 K,采用90°的人字形百叶窗形式; 二级冷凝板安装在二级冷头法兰上,采用冷氦气冷却,温度在20 K 以下,是使低温泵具有抽气作用的核心部位。文献给出的低温泵内冷凝板单位面积的抽气速率公式为

式中: S0为低温泵冷凝板单位面积的理想抽速,L·/cm -2·s; T 为被抽气体的温度,K; M 为气体的摩尔质量,g /mol。

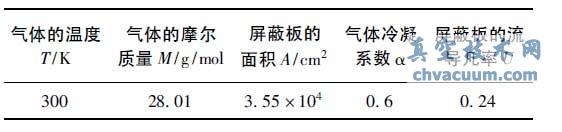

由于气体分子在冷凝板上不可能全部被冷凝吸附,总有一部分能量特别大的气体分子还会从冷凝板上返回到空间中去。这种被冷凝了的气体分子和碰撞在低温表面上的气体分子之比称为冷凝系数α,300 K 的N2在20 K 的冷面温度下的典型冷凝系数可从真空设计手册中查得为0.6。

为了降低低温泵的功率损耗,低温泵使用屏蔽板将冷凝板屏蔽起来,但是屏蔽板却增大了气体的流阻,降低了气体温度,影响了低温冷凝板的抽速,影响因子称为屏蔽板的流导几率U,它等于穿过挡板的粒子数与来流的总粒子数之比。

因此,可以得到带有液氮屏蔽板的低温泵的抽气速率为

S = αS0AU (2)

式中: S 为低温泵的理论抽速,L /s;A 为冷凝板、屏蔽板的面积,cm2;U 为屏蔽板的流导几率( 文献给出了人字形挡板的流导几率约为0.24) 。表1 给出了本文研究的直径为1250 mm 低温泵的计算参数。

表1 直径为1250 mm 低温泵参数

下面从气体分子运动状态和测试装置两方面分析抽速随压强变化的原因。

(1) 气体分子运动状态方面: 气体分子的运动状态与压强有很大关系,不同压强下的气体迁徙动力不同。在实际抽速的大流量测试方法中,试验罩内的压强在10 -2 Pa 量级范围内,氮气分子的平均自由程为0.62 m,对于舱体直径为5 m 的真空舱来言,其Knudsen 数Kn1为0.5,属于粘滞-分子流。在小流量测试方法中,真空舱内的压强10 -4 Pa 量级范围内,氮气分子的平均自由程为62 m,其Knudsen数Kn2为11,属于自由分子流。低温泵泵口和屏蔽板在粘滞流时流导大于分子流,冷凝板的抽速和抽气量相应增大,所以大流量下的抽速大于小流量下的抽速。

(2) 测试装置方面: 由低温泵的抽气原理可知,抽速和冷凝板附近的真空度有关,舱内空间越大,则气体的空间分布不均匀体现的越明显,气体密度从冷凝板表面到进气口是逐渐升高的,所以冷凝板附近的气体压强会低于空间内的压强; 而气体空间越大,气体迁徙所需的时间就会相对增加,低温泵必须等待分子通过随机无序的运动最终抵达冷凝板,这都会造成低温泵的抽速下降。在小流量情况下由于自由分子流几乎不考虑分子碰撞,而实际真空系统是相对比较庞大的,因此增加了分子自由程,延长了气体迁徙所需的时间; 与此对应,在大流量下气体是粘滞-分子流,分子间碰撞和粘滞作用有利于分子到达冷凝板,因此表现为大流量下的抽速高于小流量下的抽速。另外由于真实测试系统中不仅有真空舱,还有很多实验器件,特别是高分子材料,C 材料的实验工装设备等会在真空环境下缓慢放气,使得真实气体负荷大于理论抽速计算的N2的流量,因此材料放气也是影响抽速的一个因素。

4、结论

由于我国电子行业标准低温泵总规范SJ /T11259-2001 中规定的抽速测试方法只针对口径小于等于400 mm 的低温泵有标准规范,1250 mm 的大口径低温泵的抽速测量还没有标准。本文针对上述情况提出在实际真空系统中测量大口径低温泵的抽速测量方法,因此结果是低温泵在具体应用系统中工作时的抽速,这种方法不仅比较简单实用,而且可以有效指导真空泵系统的运行及低温泵的实际应用。通过低温泵抽速试验及结果分析可得到如下结论:

(1) 本文所研究的低温泵的实际抽速小于理论抽速,并且在小流量进气条件下的抽速低于大流量进气条件下的抽速。在实际低温泵选择中,在考虑泵的原有抽速基础上,建议低温泵的抽速应有至少30%的裕度。

(2) 在实际系统中低温泵的抽速不仅受气体的特性参数、低温泵流导参数及冷凝板面积等自身参数的影响还受到真空舱的体积、实际材料放气等外围设备的影响。